Фармацевтическая отрасль является одной из тех, где соблюдение чистоты и контролируемой среды имеет фундаментальное значение для обеспечения безопасности и эффективности лекарственных препаратов. Чистые комнаты в фармацевтике - это специальные помещения с строго контролируемыми условиями, предназначенные для минимизации микроконтаминации и поддержания высокого уровня стерильности в процессе производства. Понимание классификаций чистых комнат и требований, которым они должны соответствовать, является ключом к успешной организации производства и достижению соответствия международным нормативам. Современная фармацевтическая промышленность использует стандарты ISO для определения классов чистых комнат, которые варьируются в зависимости от концентрации разрешённых частиц определённого размера в воздухе. Чем ниже класс, тем строже требования к чистому воздуху.

Например, ISO 1 - это уровень, который даже превосходит стандарты стерильности операционных залов, тогда как ISO 8 - это менее жесткий класс, применяемый для менее критичных участков производства. Чистые комнаты класса ISO 1-4 представляют собой самые стерильные среды, практически свободные от частиц, и обычно применяются в исследованиях высокотехнологичных биоматериалов или микроэлектронике, где даже минимальные загрязнения могут привести к необратимым последствиям. В фармацевтике такой уровень востребован в особенно чувствительных биотехнологических процессах. ISO 5, или класс чистоты 100, считается оптимальным выбором для aseptic filling - асептического наполнения инъекционных растворов и производства медицинских имплантатов. На этом уровне чистоты воздух содержит не более 100 частиц размером 0.

5 микрон на кубический фут, что обеспечивает необходимую защиту от микробного и частичного загрязнения. Чистые комнаты класса ISO 6 или 1000 широко используются для операций, не требующих максимальной стерильности, например, для фармацевтического компаундирования и обработки компонентов, менее чувствительных к загрязнениям. ISO 7 (класс 10000) применим к производственным процессам с более высоким допуском к заражению, таким как упаковка и обработка нестериферных продуктов. ISO 8 или класс 100000 обычно выделяется для вспомогательных зон - комнат подготовки персонала, складских помещений и буферных зон, где требования к чистоте значительно ниже, но контроль за микроклиматом всё ещё необходим. Для создания и эксплуатации чистых комнат существуют строгие требования к конструкции и оборудованию зданий.

Поверхности внутри должны быть гладкими, с минимальной пылеобразующей способностью; чаще всего используют эпоксидные краски и материалы, не выделяющие частицы. Это позволяет легко проводить регулярную дезинфекцию и снижает риск накопления загрязнений. Ключевой элемент поддержания чистоты - это системы воздушной фильтрации с использованием HEPA-фильтров, способных задерживать частицы размером до 0.3 микрона и меньше. Без эффективной фильтрации невозможно создать необходимый уровень очистки воздуха, соответствующий выбранному классу.

Важна также организация постоянного направленного воздушного потока. Удаление загрязнений посредством однонаправленного воздушного потока помогает не допустить оседание частиц на производственных зонах и обеспечивает защиту продуктов от микрочастиц. Помимо микроклиматических условий, поддержание стабильной температуры и влажности играет важную роль. Колебания этих параметров могут негативно сказаться на качестве и стабильности фармацевтических субстанций, а также на эффективности производственного процесса. Постоянный контроль и валидация являются обязательными процедурами.

Регулярный мониторинг параметров воздуха, включая количество и размер частиц, уровень микробной нагрузки, температуру и влажность, позволяет своевременно выявлять нарушения и принимать корректирующие меры. Валидация, проводимая независимыми экспертами, подтверждает соответствие помещения необходимым стандартам. Не менее важным фактором является обучение персонала. Работники чистых комнат обязаны проходить специальные тренинги по правильному ношению защитной одежды, технике асептики и снижению генерации частиц. Соблюдение дисциплины в работе внутри чистой комнаты значительно снижает риск загрязнения продукции.

Использование чистых комнат приносит значительные преимущества фармацевтической компании. Во-первых, это гарантирует стерильность конечного продукта, что особенно важно для инъекционных и имплантируемых лекарств. Далее, контролируемая среда обеспечивает стабильное качество продукции, минимизируя воздействие пыли, влаги и других факторов, способных ухудшить свойства препарата. Такой контроль способствует более высокой повторяемости технологических процессов и снижает риски производственных сбоев. Особенно важно, что соблюдение международных нормативов и стандартов является обязательным условием выхода фармацевтической продукции на глобальный рынок.

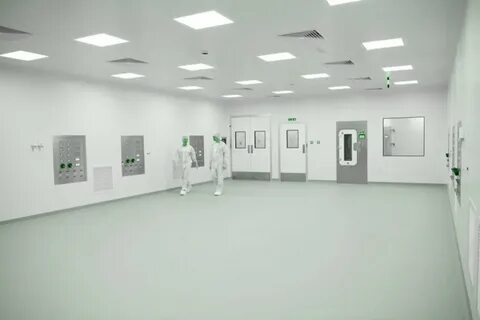

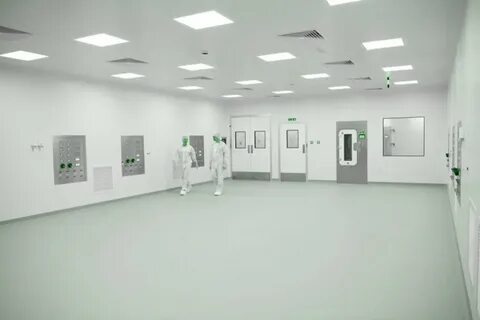

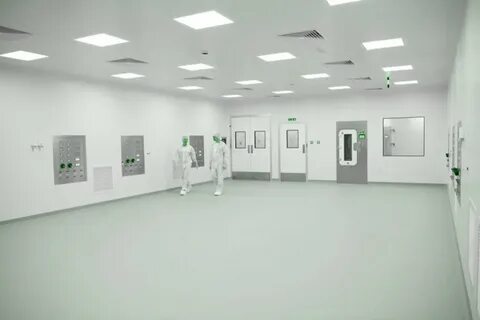

Выбор оптимального класса чистой комнаты строится на основе анализа требований к продукту и процессу, нормативных требований, а также финансовых возможностей компании. При этом важно учитывать перспективы развития предприятия, чтобы не столкнуться с необходимостью дорогостоящих реконструкций и модернизаций в будущем. Дизайн чистой комнаты включает оптимальное планирование пространства, учитывающее расположение оборудования и поток персонала, что помогает снижать потенциальные источники микроконтаминации. Важным аспектом является создание дифференциального давления между различными зонами с разными уровнями чистоты - так называемая "каскадная" система давления, препятствующая проникновению загрязненного воздуха в более стерильные зоны. Для минимизации попадания загрязнений через входы проектируются воздушные душевые, где воздух очищается HEPA-фильтрами и направляется на персонал, удаляя частицы с одежды.

Материалы и оборудование проходят в чистую зону через специальные люки, предотвращая необходимость частого открывания дверей, что может нарушить микроклимат. Дизайн стыков стен и потолка с использованием закруглённых углов - ковинг - не позволяет задерживаться пыли и облегчает регулярную уборку помещения. В числе ключевого оборудования для чистых комнат - системы кондиционирования и вентиляции с HEPA-фильтрами, воздуховоды с контролируемым потоком, биологические шкафы безопасности для асептических работ и системы мониторинга окружающей среды, позволяющие в реальном времени отслеживать показатели микроклимата. Компания Suzhou Pharma Machinery, обладающая более чем шестнадцатилетним опытом в данной области, предлагает решения "под ключ", соответствующие международным стандартам GMP. Их услуги включают проектирование, изготовление и сертификацию чистых помещений, что обеспечивает качественный и надежный результат для фармацевтических предприятий.

Подводя итог, можно сказать, что фармацевтические чистые комнаты - это не просто техническое требование, а залог успешного производства жизненно важных лекарств. Эффективное управление чистотой воздуха, грамотный дизайн помещений, использование современного оборудования и профессиональная подготовка персонала создают среду, где гарантируется безопасность и качество продукции, отвечающей самым высоким стандартам фармацевтической индустрии. .