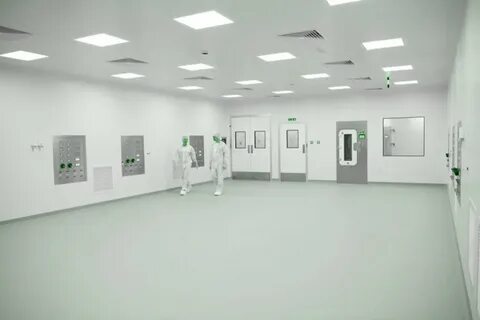

Чистые помещения являются неотъемлемой частью фармацевтического производства, обеспечивая строго контролируемую среду с низкой концентрацией частиц и микроорганизмов. Проектирование таких помещений требует глубокого понимания множества факторов, влияющих на их эффективность и соответствие жестким требованиям регулирующих органов, прежде всего нормам GMP (Good Manufacturing Practice). Правильный подход к организации пространства гарантирует высокое качество продукции и минимизирует риски загрязнения, что особенно важно при выпуске стерильных и особо чувствительных лекарственных препаратов. Важнейшей отправной точкой в процессе создания чистого помещения является изучение технологического процесса, который будет выполняться внутри. Разнообразие операций, начиная от непастеризованного производства и кончая асептической упаковкой, диктует требования к уровню чистоты и климатическим условиям.

Каждый этап производственной цепочки обладает собственными особенностями, влияющими на классификацию помещения и необходимые проектные решения. При этом учитываются не только характеристики конечного продукта, но и специфика оборудования, особенности обращения с материалами и допустимая плотность персонала. Организация маршрутов перемещения материалов и сотрудников играет ключевую роль для обеспечения целостности и безопасности производственного процесса. Правильно спроектированные смежности помещений позволяют минимизировать пересечения потоков с разными степенями чистоты, что снижает вероятность возникновения перекрестного загрязнения. Также важно обеспечить удобную логистику для обслуживания оборудования и своевременного удаления отходов, не нарушая при этом необходимый режим чистоты.

Особое внимание уделяется обустройству шлюзов и зон переодевания, где переключение с более низкой на более высокую степень чистоты происходит с максимальной эффективностью. Контроль за частицами и предотвращение загрязнений становятся одним из центральных аспектов при проектировании чистых помещений. Поверхности должны быть выполнены из непористых, гладких, легко очищаемых и устойчивых к химическим воздействиям материалов. Для разделения зон с различными классами чистоты предусмотрены воздушные шлюзы, обеспечивающие положительное или отрицательное давление по отношению к смежным помещениям. Особая роль отводится системам вентиляции и воздушных фильтров.

Для помещений высокого класса чистоты, таких как ISO 5 или GMP Grade A, используется ламинарный поток воздуха с фильтрацией HEPA на этапе подачи, направленный снизу вверх или сверху вниз, чтобы предотвратить оседание частиц на рабочие поверхности и продукцию. Техническая реализация воздухообмена требует детальной проработки расчетов параметров воздушных потоков и частоты смены воздуха. Вместе с параметрами частиц, большим влиянием обладают профили эксплуатации - сколько человек находится в помещении, какова интенсивность процедур смены одежды и работы. Оптимизация этих показателей позволяет снизить энергозатраты на вентиляцию без потери требований к чистоте и стабильности условий. Разница между традиционным подходом с фиксированными нормами и кастомизированными расчетами может приводить к существенным сокращениям эксплуатационных расходов.

Контроль параметров температуры и влажности также является необходимым для обеспечения стабильности производственного процесса и сохранности материалов. Некоторые препараты чувствительны к колебаниям этих факторов, и оснащение систем автоматического регулирования обеспечивает постоянство условий. Современное оборудование для мониторинга позволяет в режиме реального времени отслеживать все показатели, включая концентрацию загрязняющих частиц и разницу давлений между помещениями, что обеспечивает безопасность и прозрачность производства. Неотъемлемой частью проектирования фармацевтических чистых помещений является интеграция вспомогательных коммуникаций. Электроснабжение, водоснабжение, газовые системы и кондиционирование воздуха должны быть выстроены с учетом надёжности, легкости обслуживания и минимизации рисков попадания загрязнений.

Прокладка коммуникаций внутри стен и потолков поддерживает гладкость поверхностей, облегчая санитарную обработку. Для обслуживания предусмотрены закрываемые люки и панельные решения, исключающие нарушение параметров чистоты. Энергетическая эффективность проекта становится все более значимым фактором, поскольку эксплуатация чистых помещений требует высокого потребления энергии. Современные методы проектирования уделяют особое внимание сокращению энергозатрат, не снижая качества производственной среды. Использование префабрикации элементов, оптимизация частоты воздухообмена на основе специфики процесса, применение систем рекуперации тепла, светодиодного освещения и энергоэффективного оборудования - все эти меры позволяют снизить воздействие на окружающую среду и сократить операционные расходы.

Завершающей стадией этапа проектирования является квалификация и валидация. Все системы и оборудование проходят многокомпонентную проверку, начиная от подтверждения соответствия проектной документации нормам GMP, проверки корректности установки, тестирования рабочих характеристик и заканчивая имитацией эксплуатации в реальных условиях. Это обеспечивает доказательство соответствия режима эксплуатации заявленным требованиям, что является обязательным для лицензирования и дальнейшей эксплуатации объекта. Тесное сотрудничество специалистов из различных областей - архитекторов, инженеров, технологов и экспертов по регуляторным нормам - обеспечивает создание оптимального решения. Такой подход позволяет учитывать уникальные требования конкретного производства, способствует интеграции технологий и материалов, и гарантирует удобство эксплуатации.

Таким образом, проектирование фармацевтических чистых помещений - сложный многогранный процесс, который требует учета технологических, экологических, санитарных и экономических аспектов. В конечном итоге именно комплексный подход обеспечивает создание условий, в которых производство лекарств максимально безопасно и эффективно, что имеет огромное значение для здоровья пациентов и репутации компаний на рынке. .