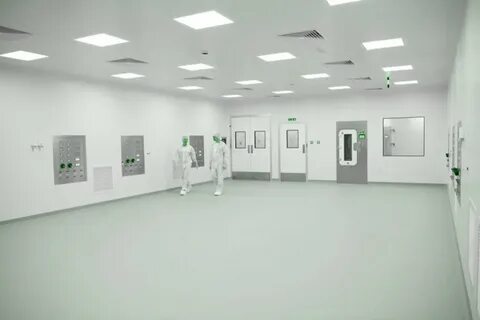

Проектирование и строительство GMP объекта представляет собой сложный и ответственный процесс, который требует тщательного планирования и глубокого понимания нормативных требований. В современных условиях фармацевтическая, биотехнологическая и производственная отрасли стремятся создать стерильные условия для выпуска продукции, минимизируя риски контаминации и обеспечивая безопасность конечного продукта. Важнейшую роль в этом процессе играют GMP чистые помещения, которые должны соответствовать ряду обязательных стандартов и правил. Эти помещения обеспечивают необходимый уровень чистоты воздуха, контролируют микробиологическую обстановку и способствуют снижению рисков проникновения посторонних частиц и микроорганизмов. Одним из основополагающих аспектов является применение технологии "flush design" - безупречно ровных и гладких поверхностей, которые упрощают очистку и уменьшают вероятность накопления загрязнений.

Использование таких решений для стен, потолков, дверей и окон исключает наличие выступов или углов, где может задерживаться пыль и микробы. Это важный пункт, так как качество отделочных материалов напрямую влияет на эффективность уборки и соблюдение санитарных норм. Изготовление потолочных панелей с запаянными стыками и установка встроенного освещения, которое располагается на одном уровне с потолком, помогает сохранить минимальный уровень загрязненности. Аналогичная стратегия применяется к системе спринклеров, которые размещаются заподлицо с потолочной поверхностью и активируются исключительно в случае возникновения пожара, таким образом не становясь источником загрязнения в обычном режиме работы. Не менее существенным аспектом является организация непрерывного контроля внутренней среды чистого помещения.

Для этого внедряются автоматизированные системы мониторинга параметров, таких как температура, уровень влажности, давление и количество взвешенных частиц в воздухе. В GMP чистых зонах мониторинг не носит выборочный характер, а осуществляется регулярно и в режиме реального времени, что позволяет своевременно реагировать на отклонения и предотвращать риски заражения продукции. Помимо физико-химических параметров, крайне важно контролировать и микробиологическую обстановку. Проводятся систематические замеры бионагрузки в целом воздушном пространстве и на поверхностях, а также в зоне работы персонала. Выбор мест проведения мониторинга связан с оценкой риска загрязнения - наиболее критичные участки проверяются особенно тщательно.

Для оценки биологического загрязнения используется показатель колониеобразующих единиц (КОЕ), позволяющий определить концентрацию жизнеспособных микроорганизмов и своевременно корректировать режимы работы и дезинфекций. Конструкция чистых помещений должна предусматривать наличие специальных шлюзов - воздушных камер, предназначенных для обеспечения раздельного перемещения персонала и материалов. Эти воздушные шлюзы, как правило, оборудованы двумя дверями с системой блокировок, не допускающих одновременного открытия, что предотвращает прямую вентиляционную связь между зонами различной чистоты. Такой подход существенно снижает вероятность переноса загрязнений и поддерживает требуемые параметры чистоты в критических производственных зонах. Кроме того, на входах в чистые помещения обычно устанавливаются проходные шкафы - устройства для передачи материалов, представляющие собой миниатюрные шлюзы в толще стены.

Они позволяют передавать продукцию, образцы или инструменты без необходимости личного прохождения через все воздушные шлюзы, что экономит время и минимизирует влияние человеческого фактора на внутреннюю среду. Система межблочной блокировки - важный элемент, гарантирующий, что двери в воздушных шлюзах не смогут быть открыты одновременно. Это предотвращает создание коридоров воздушных потоков, которые способствуют проникновению загрязнений с менее чистых участков в высокоочищенные пространства. Такая надежная блокировка способствует сохранению положительного давления в чистых комнатах и эффективной работе системы вентиляции и фильтрации воздуха. Важно отметить, что нормативы GMP предусматривают разницу в требованиях к чистоте помещения в зависимости от его статуса: "в покое" (at rest) и "в работе" (in operation).

Чистота помещения в состоянии "в покое" - когда в зоне отсутствуют операторы и процессы, - должна соответствовать более строгим параметрам по сравнению с моментом активной эксплуатации. Эта дифференциация позволяет учитывать природу загрязнений, возникающих в процессе работы, и оптимизировать режимы контроля и очистки. Невозможность допустить наличие в зоне производства открытых стоков и раковин также играет ключевую роль в соблюдении гигиенических норм. Согласно требованиям GMP, сантехника предпочтительно должна располагаться вне критических зон; появление сточных вод в чистом помещении может быть причиной образования биофильмов и развития очагов микробиального загрязнения. Если установка сантехнического оборудования неизбежна, она должна сопровождаться использованием водных ловушек и систем предотвращения обратного течения, что снижает риск проникновения загрязнений.

Отопление, вентиляция и кондиционирование воздуха (HVAC) - один из наиболее значимых факторов обеспечения оптимальных условий в GMP чистых помещениях. Система вентиляции должна обеспечивать заданные кратности воздухообмена, поддерживать положительное давление и оснащаться фильтрами высокой степени очистки. Оптимальные параметры рассчитываются с учетом особенностей производственного процесса и степени риска контаминации. Например, в стандартах FDA указывается минимальное число воздухообменов для определенных классов помещений, однако на практике рекомендуется индивидуальный подход с учетом специфики объекта и рекомендаций экспертов. Наконец, двери чистых помещений должны быть изготовлены из материалов, устойчивых к частым химическим очисткам и не допускающих накопления загрязнений на своей поверхности.

В конструкции не должно быть зазоров или трудноочищаемых элементов, которые могут служить источником микробного загрязнения. Несмотря на распространенность автоматических раздвижных конструкций, чаще всего предпочтение отдается распашным дверям с межблочными системами блокировок, что соответствует требованиям по герметичности и предотвращению попадания загрязнений. Каждый из перечисленных аспектов играет важную роль в обеспечении соответствия GMP стандартам, что требует комплексного подхода при разработке чистых помещений. Инвестирование в профессиональный проект и выбор опытных производителей специализированного оборудования поможет значительно сократить риски, повысить качество производства и обеспечить долгосрочную устойчивость предприятия. Безопасность пациента и эффективное лечение во многом зависят от качества производственного процесса, а значит, от надежности и соответствия стандартам каждого элемента GMP объекта.

Таким образом, планируя создание GMP чистых помещений, необходимо учитывать множество технических и нормативных условий, направленных на обеспечение стерильности и исключение любых потенциальных факторов, способных повлиять на качество выпускаемых препаратов и медицинских продуктов. .