Фармацевтическое производство предъявляет высокие требования к чистоте и контролю окружающей среды, что обусловлено необходимостью гарантировать безопасность, качество и эффективность лекарственных препаратов. В этом контексте фармацевтические чистые помещения (clean rooms) играют важнейшую роль, обеспечивая стерильные условия, необходимые для предотвращения контаминации продуктов на всех этапах производства. Понимание классификации чистых помещений и основополагающих требований к ним является залогом успешного функционирования фармацевтического производства и соблюдения международных стандартов. Классификация фармацевтических чистых помещений базируется на уровнях чистоты воздуха, определяемых количеством и размером частиц на единицу объёма воздуха. Эти показатели регулируются международными стандартами, такими как ISO 14644, а также требованиями таких регулирующих органов, как FDA и EMA.

Низкое число в классе чистоты указывает на более строгий контроль и выше степень стерильности. Создание помещения, соответствующего заданной классификации, требует использования передовых технологий фильтрации, строгих правил эксплуатации и периодического тестирования. Высшие классы чистоты, такие как ISO 1-4, характеризуются почти полным отсутствием взвешенных частиц в воздухе и подходят для очень специализированных задач в области биотехнологий и микрочиповой промышленности. В фармацевтике чаще применяются чистые помещения класса ISO 5 (аналог класса 100), которые обеспечивают высокий уровень контроля воздушного пространства, востребованного при асептических операциях, таких как заполнение стерильных препаратов или сборка хирургических имплантов. Чистые помещения ISO 6 (класс 1000) используются для менее критичных процессов, но всё же требуют надежных мер профилактики загрязнений.

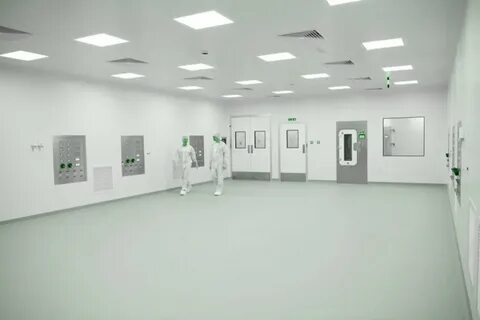

Более низкие классы ISO 7 и 8 подходят для вспомогательных зон, где обеспечивается умеренный контроль качества воздуха, например, для зон упаковки или складов. Важным аспектом является не только выбор соответствующей классификации, но и ее строгое соблюдение в процессе эксплуатации. Для этого необходимо качественное проектирование помещения, которое предусматривает использование гладких, не выделяющих частицы материалов, таких как эпоксидные покрытия стен и потолков, что снижает риск загрязнения среды. Системы фильтрации играют центральную роль - HEPA-фильтры обеспечивают эффективное улавливание загрязнений размером до 0,3 микрона и выше, что гарантирует сохранение чистоты воздуха на заданном уровне. Схема воздушных потоков внутри чистого помещения организована с помощью однонаправленного потока (unidirectional airflow), создающего постоянное движение воздуха определённым направлением.

Это помогает эффективно выдувать частицы и микроорганизмы из рабочих зон, не допуская их попадания в критические области. Также большое значение уделяется контролю температуры и влажности, которые должны оставаться в узких пределах, чтобы не влиять на химические и биологические процессы и предотвращать образование конденсата. Мониторинг параметров чистых помещений - обязательное условие. Современные системы окружающего контроля непрерывно измеряют количество частиц в воздухе, температуру, влажность и другие критичные параметры, обеспечивая оперативное выявление отклонений от нормы. Регулярная валидация и сертификация чистых помещений - необходимая практика в фармацевтической промышленности, подтверждающая соответствие помещений действующим стандартам и требованиям регуляторов.

Немаловажную роль играет обучение персонала. Люди - потенциальный источник загрязнения, поэтому тщательное обучение гигиеническим процедурам, правильным методам одевания специальной одежды и поведения в чистой зоне снижает риски контаминации. Вход в помещение обычно организован через воздушные шлюзы с воздушными душами, удаляющими частицы с одежды и кожи сотрудников. При проектировании и строительстве чистых помещений учитываются и технические аспекты, обеспечивающие рабочий комфорт и соблюдение требований. Важен тщательно продуманный план, который минимизирует перемещения персонала и снижает перекрестное загрязнение.

Особое внимание уделяется перепадам давления между помещениями разного класса, что предотвращает проникновение загрязнённого воздуха в более стерильные области. Также проект предусматривает наличие специальных проходных люков, позволяющих передавать материалы без необходимости открывать основные двери, тем самым минимизируя риск нарушения микроклимата. Формы углов и соединений (клинг-ковинг) выбираются с учётом необходимости упрощения уборки и предотвращения скопления пыли и микроорганизмов. Основное оборудование чистых помещений включает в себя высокоэффективные фильтры HEPA, блоки обработки воздуха (AHU), биологические шкафы безопасности (BSC), системы мониторинга окружающей среды и специализированные устройства для дезинфекции и уборки. Совокупность этих компонентов обеспечивает стабильное поддержание чистоты, защита продуктов и персонала, а также выполнение нормативных требований.

Использование фармацевтических чистых помещений на современном производстве приносит множество преимуществ. В первую очередь, это уверенность в стерильности продукции, что критически важно для инъекционных и других особо чувствительных лекарственных форм. Поддержание постоянного уровня качества позволяет избежать отклонений и брака, снижая финансовые потери и повышая конкурентоспособность. Кроме того, оптимизированные процессы в чистых помещениях способствуют единообразию производства, увеличивают производительность и обеспечивают лучшую прослеживаемость технологических операций, что важно для контроля качества и соблюдения всех регуляторных требований. Выбор правильной классификации и конфигурации чистого помещения - сложный процесс, требующий учёта особенностей продукции, технологического процесса, требований регуляторных органов и финансовых возможностей.

Нередко сотрудничество с опытными проектировщиками и поставщиками оборудования обеспечивает наиболее выгодное решение, позволяющее с минимальными затратами достичь требуемых параметров качества. В современном фармацевтическом секторе особенно заметна тенденция к интеграции новейших технологий для улучшения контроля и автоматизации чистых помещений. Такие инновации повышают надёжность и безопасность производственных процессов, способствуют соблюдению международных стандартов. Компания Suzhou Pharma с многолетним опытом реализует комплексные turnkey-проекты чистых помещений, соответствующих стандартам GMP и удовлетворяющих запросы ведущих фармацевтических производителей. Использование передового оборудования, строгий контроль качества и внимание к деталям позволяют обеспечивать надежность и эффективность систем, используемых для производства жизненно важных лекарственных препаратов.

Подводя итог, можно сказать, что фармацевтические чистые помещения представляют собой ключевой элемент современной фармацевтической отрасли. Понимание их классификации и требований открывает путь к организации безопасного и эффективного производства, что является основой здоровья и жизни пациентов во всём мире. Стремление к совершенству в области чистых помещений - это инвестиция в качество и доверие, залог успеха для любой фармацевтической компании, ориентированной на глобальные стандарты и инновации. .