Полиэфирные пластики широко используются в современной промышленности и повседневной жизни, начиная от одежды и заканчивая компонентами бытовой техники. Однако их переработка традиционными способами сталкивается с серьезными трудностями, особенно когда речь идет о смешанных или загрязненных отходах. Классические методы требуют тщательной сортировки и разделения материалов, что делает процесс трудоемким, дорогостоящим и не всегда эффективным. Недавно опубликованное исследование французских ученых предложило инновационный подход к ферментативной переработке полиэфирных пластиков, который призван решить эти проблемы. Метод основан на использовании тепла и умного смешивания, что позволяет перерабатывать даже несортируемые пластиковые отходы, превращая их в высококачественные мономеры для повторного производства полиэфирных изделий.

Полиэтилентерефталат (ПЭТ), один из самых распространенных полиэфирных материалов, оккупирует лидирующие позиции в производстве бутылок, текстиля и упаковочных материалов. Его переработка с помощью ферментов, способных разрушать полимер на составляющие мономеры, уже известна и применяется на практике. Тем не менее, с полимерными отходами, содержащими смеси различных полиэфиров, такими как полиэтилентерефталат (ПЭТ), полибутилен-терефталат (ПБТ) и политриметилен-терефталат (ПТТ), дело обстоит куда сложнее. Их кристаллическая структура и присутствие различных добавок значительно затрудняют ферментативный распад. Более того, для эффективной переработки такие отходы обычно требуют раздельного сбора и многокомпонентной сортировки, что зачастую непрактично и экономически нецелесообразно.

Французские исследователи нашли способ обойти эти ограничения, предложив интегрированный процесс, в котором различные виды полиэфирных отходов смешивают в контролируемой пропорции, а затем подвергают воздействию высокой температуры — порядка 270 градусов Цельсия. При этом используется эффект остаточных катализаторов, присутствующих в пластике после его первоначального производства, таких как триоксид сурьмы. Эти катализаторы инициируют химическую реакцию трансэтерификации, в ходе которой происходит замещение алкоксигруппы в эфире спиртом, что приводит к образованию кополимеров с случайной сетчатой структурой. Из-за того, что некоторые полимеры, например ПБТ, кристаллизуются очень быстро и твердо, сами по себе процессы плавления и трансэтерификации оказались недостаточными для достижения нужного результата. Чтобы замедлить скорость кристаллизации и сделать структуру пластика более доступной для ферментов, ученые применили дополнительный этап — витримеризацию.

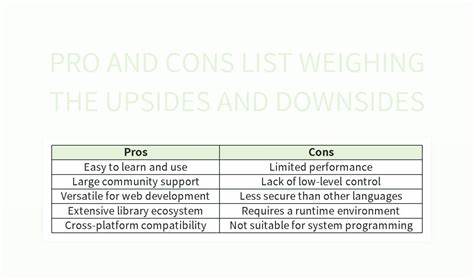

Она заключается во введении в смесь эпоксидного перекрестного агента, который образует химические связи между цепями полимера и препятствует быстрому упорядочиванию молекул. В результате после охлаждения смесь превращается в твердый материал с иным, менее кристаллическим строением, способным подвергаться ферментативному разложению. После охлаждения полученный твердый пластик измельчают и обрабатывают ферментами, традиционно используемыми для переработки ПЭТ. На выходе получается значительно выше качество мономеров по сравнению с переработкой каждого из полимеров по отдельности. Особенно примечателен резкий рост выхода мономеров для смесей ПЭТ и ПБТ: если для каждого из них отдельно этот показатель составлял 20% и 1% соответственно, то в смеси он достиг впечатляющих 90%.

Это полностью меняет традиционный взгляд на необходимость строгой сортировки полиэфирных отходов. Вместо этого становится более перспективным и простым смешивание различных пакетов отходов с последующей термохимической обработкой. Данный подход — важный шаг в повышении устойчивости производства и экономии ресурсов. Традиционные методы утилизации пластиков оказываются зачастую неэффективными, а накопление полиэфирных отходов в природе и на полигонах вызывает серьезные экологические проблемы. Новый способ переработки демонстрирует, что технический прогресс способен объединить процессы материаловедения и биохимии для создания более замкнутого цикла производства пластика.

Использование высокотемпературной обработки в сочетании с ферментативным разрушением позволяет снизить энергетические и трудовые затраты, а также повысить качество повторно используемого сырья. Стоит отметить, что такой комплексный метод имеет и другие преимущества. Во-первых, он сокращает необходимость в дорогостоящей и энергозатратной сортировке отходов, что особенно актуально в условиях растущего объема пластикового мусора и ограниченности ресурсов. Во-вторых, благодаря применению естественных ферментов и остаточных катализаторов присутствует меньший риск появления токсичных побочных продуктов в сравнении с традиционными химическими методами переработки. Кроме того, возможность работать с неочищенными, смешанными отходами открывает путь к более масштабному внедрению технологии в промышленное производство.

Несмотря на очевидные успехи, метод требует дальнейшего совершенствования и адаптации для разных типов полиэфирных пластмасс и промышленных условий. Понимание механизмов взаимодействия различных полимеров при смешивании и их реакций с ферментами способствует разработке новых материалов с улучшенными характеристиками и перерабатываемостью. А адаптация витримеризации и других химических модификаций в технологический процесс поможет повысить эффективность и универсальность переработки. В перспективе такой инновационный подход может существенно изменить ландшафт пластикового кругооборота, сделав повторное использование сложных полиэфирных отходов доступным, дешевым и экологичным. Рост популярности умных технологий смешивания и ферментативных процессов переработки наполняет надеждой решение проблемы глобального загрязнения пластиком, а также снижает потребность в добыче первичных углеводородных ресурсов для производства новых пластиковых изделий.

Таким образом, открытия французских ученых служат ярким примером синергии технологий химии, биологии и материаловедения, предлагая новый, прогрессивный путь в борьбе с пластиковыми отходами. Великолепная эффективность и практическая реализуемость метода доказывают, что будущее переработки полиэфирных пластиков за инновационными, экологически чистыми и экономически выгодными решениями, способными трансформировать весь цикл существования пластика — от производства до повторного использования.