Чистые помещения играют критическую роль в фармацевтической промышленности, обеспечивая условия, при которых производство лекарственных средств, вакцин и медицинских изделий проходит в максимально стерильной и контролируемой среде. Классификация таких помещений основывается на строгих параметрах по содержанию частиц и микробной нагрузке в воздухе, что напрямую влияет на безопасность и качество конечного продукта. В фармацевтической отрасли требования к чистым помещениям регулируются многочисленными международными стандартами и рекомендациями, которые постоянно обновляются, чтобы соответствовать современным вызовам и технологиям производства. Чистое помещение представляет собой специально оборудованное замкнутое пространство с контролируемыми параметрами температуры, влажности, давления и качества воздуха. Основная задача таких помещений - не допустить попадания микроскопических загрязнителей, включая частицы пыли, бактерии и аэрозоли, способные ухудшить качество лекарств.

Использование высокоэффективных фильтрационных систем, таких как HEPA и ULPA, обеспечивает постоянное очищение воздуха, поддерживая необходимый микроклимат и класс помещения. Кроме того, важной составляющей успеха является обучение и дисциплина персонала, который работает в таких зонах, начиная от специализированной одежды и заканчивая санитарными процедурами при входе. Классификация чистых помещений в фармацевтике традиционно базируется на международном стандарте ISO 14644-1, предусматривающем девять классов чистоты. Уровень класса определяется максимальным допустимым количеством частиц определенного размера в кубометре воздуха. ISO Class 1 соответствует самой высокой чистоте с минимальным количеством частиц, а ISO Class 9 - наименьшей.

В фармацевтической промышленности, благодаря необходимости обеспечения стерильности, чаще всего применяются классы от ISO 5 до ISO 8, с наиболее строгими требованиями для процессов, связанных с производством стерильных препаратов. Кроме ISO, фармацевтические чистые помещения обязаны соответствовать нормам, установленным Европейским союзом в разделе GMP Annex 1, который регулирует производства стерильных медикаментов. В новых редакциях регулирующих документов акцент смещается к более жесткому мониторингу окружающей среды, регулярному контролю параметров и обязательному использованию современных технологий для поддержания и проверки чистоты. Классы помещений по GMP обозначаются буквами A, B, C и D, что соответствует различным уровням стерильности, в частности Grade A приравнивается к ISO Class 5 и используется для самых критичных технологических зон. Фармацевтическая отрасль делит чистые помещения по их функциональному назначению.

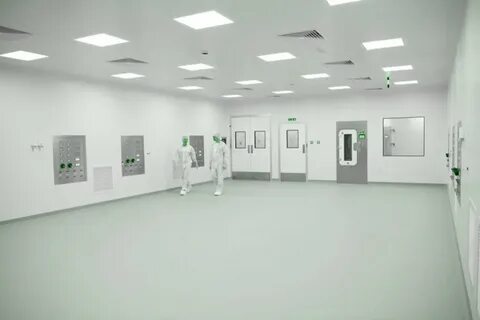

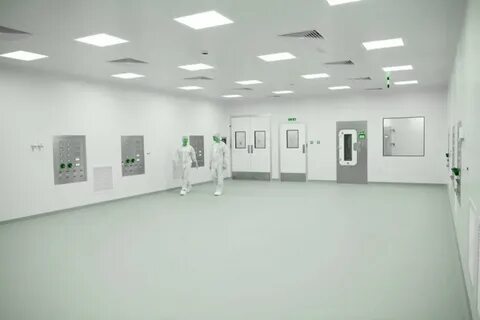

Основные типы включают стандартные фармацевтические чистые помещения для производства лекарств, специализированные помещения для сборки медицинских устройств, отдельные зоны для компаундирования и подготовки стерильных и токсичных препаратов по требованиям USP 797/800. Такие помещения требуют особых условий, в том числе контроля давления и специализированных систем вентиляции для обеспечения безопасности как продукции, так и персонала. Персонал, работающий в чистых помещениях, подчиняется строгим требованиям гигиены и использует специальную одежду, включающую комбинезоны, перчатки, маски и обувь, изготовленную так, чтобы минимизировать распространение частиц. Вход в зону сопровождается прохождением через воздушные душевые и воздушные шлюзы, которые уменьшают вероятность внесения загрязнений извне. Обучение и регулярное аттестование сотрудников являются обязательными компонентами системы контроля качества в фармацевтических предприятиях.

Отличительной чертой фармацевтических производств является необходимость контроля параметров климата в чистом помещении. Температура должна поддерживаться в диапазоне около 20-22°C, а относительная влажность - на уровне 30-50%. Любые отклонения могут способствовать развитию микроорганизмов и ухудшить устойчивость лекарственных форм. В дополнение к этому, поддерживается положительное давление в чистых помещениях относительно смежных зон, что предотвращает проникновение загрязненного воздуха. Материалы, используемые для строительства и отделки чистых помещений в фармацевтике, выбираются с учетом их устойчивости к химическим воздействиям и способности не выделять частицы.

Обычно применяют гладкие, непористые поверхности из стекловолокна, анодированного алюминия и специальных пластиков. Такая конструкция облегчает регулярную дезинфекцию и минимизирует риски накопления загрязнений. Особое внимание уделяется проектированию систем освещения и оборудования, чтобы избежать образования теней и мертвых зон, не позволяющих качественно очистить помещение. Регулярный мониторинг внутри чистых помещений включает контроль количества частиц в воздухе, микробиологическую проверку, измерение параметров температуры и влажности, а также контролирование давления и состояния фильтров. Документирование всех данных и соблюдение регламентированных процедур являются важной частью системы валидации и гарантии качества на предприятиях.

Последствия нарушений в эксплуатации и контроле чистых помещений в фармацевтике могут быть катастрофическими для здоровья населения и бизнеса. Знаковым примером являются случаи, когда загрязнение лекарственных препаратов приводило к массовым вспышкам заболеваний и даже летальным исходам, что подчеркивает необходимость строжайших мер безопасности. В отличие от промышленных сегментов, таких как производство электроники, где загрязнение ведет к материальным потерям, фармацевтика несет риск серьезных социальных и юридических последствий. Современные тенденции в развитии чистых помещений включают внедрение автоматизированных систем мониторинга, использования изоляторов и барьерных технологий для снижения прямого контакта персонала с продуктом, а также применение более совершенных методов очистки и стерилизации. Переход к цифровым системам позволяет повысить прозрачность и оперативность контроля, что содействует более быстрому реагированию на возможные отклонения.

Таким образом, классификация и соблюдение требований к чистым помещениям в фармацевтике являются фундаментом безопасности и качества лекарственной продукции. Строгий контроль параметров среды, правильный выбор материалов, регулярный мониторинг и квалифицированный персонал создают надежную систему, гарантирующую минимизацию риска загрязнения. Следование международным стандартам ISO, обновлениям GMP Annex 1 и рекомендациям FDA обеспечивает соответствие производства лучшим мировым практикам и защиту здоровья миллионов пациентов по всему миру. .