Чистые помещения в фармацевтике играют ключевую роль в обеспечении безопасности и качества лекарственных препаратов. Они создают контролируемую среду, защищающую продукты от загрязнения и соответствующую всем современным нормативным требованиям. В условиях жестких регуляторных стандартов организация и дизайн фармацевтических чистых комнат становятся не только вопросом безопасности, но и эффективного производственного процесса. Сегодняшний рынок предъявляет высокие требования к параметрам микроклимата, системам фильтрации, материалам отделки и инновационным технологиям мониторинга - все это вместе формирует стандарты успешного функционирования фармацевтических производств. Основу эксплуатационных требований фармацевтических чистых комнат составляют международные и национальные нормативы, включая GMP (Good Manufacturing Practice), указания FDA и директивы Европейского союза, такие как EU Annex 1.

Эти документы регламентируют микроклимат, уровни микробного и частичного загрязнения воздуха, а также последовательность процедур валидации и контроллинга. В частности, EU Annex 1 предусматривает строгие условия для стерильных зон, где происходят операции асептической обработки и фасовки препаратов. Там параметры воздуха по содержанию частиц и микроорганизмов должны соответствовать высочайшим стандартам, а системы вентиляции должны обеспечивать так называемый "давление каскад" - повышение давления от менее чистых зон в сторону более чистых, что препятствует миграции загрязнений. По классификации ISO 14644-1 чистые помещения делятся на несколько классов по концентрации взвешенных частиц, с ISO Class 1 как самым строгим и Class 9 - наиболее мягким. Для фармацевтических целей обычно используются классы ISO 5 и выше, в зависимости от зоны и выполняемых технологических операций.

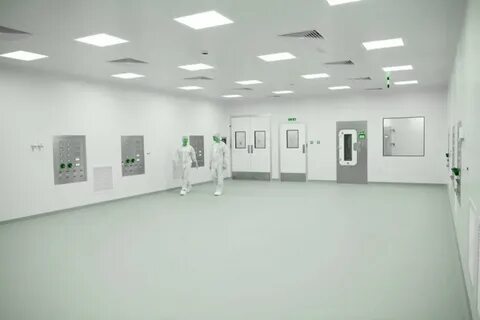

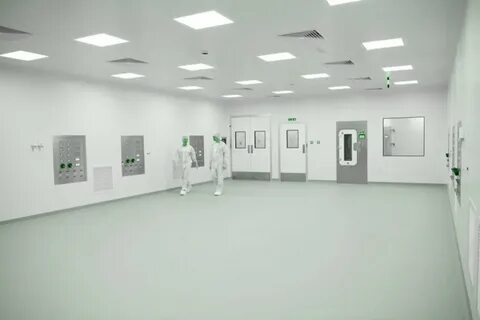

Например, для операций с инъекционными и стерильными препаратами требуется класс ISO 5, тогда как менее критичные этапы могут сопровождаться классами ISO 7 или 8. Важно помнить, что стандарты ISO служат ориентиром для классификации, но не охватывают в полном объеме всех аспектов регламентов GMP, поэтому они применяются в комплексе с отраслевыми требованиями. Проектирование фармацевтических чистых помещений начинается с тщательного зонирования. Это помогает организовать производственный процесс строго в соответствии с уровнем риска и назначением каждой зоны. Градация зон обычно предусматривает выделение Grade A (зоны с самой высокой степенью чистоты), где происходят критические операции, требующие непрерывного мониторинга и использования ламинарного воздушного потока для создания унитарного чистого воздушного пространства.

Зоны Grade B предназначены для поддержки асептических процессов, а Grade C и D служат для менее ответственных этапов, связанных с подготовительными работами и общей производственной средой. Важнейшим элементом проектирования становится контроль за потоками сотрудников и материалов с разделением путей и использованием шлюзов и проходных камер. Такой подход минимизирует риск попадания загрязнений в критические зоны и поддерживает стабильность давления и качества воздуха. Использование специального оборудования, например, проходных боксов (pass boxes), позволяет безопасно передавать материалы между пространствами с разной степенью чистоты, не нарушая микробиологический и пылевой барьер. Микробиологический контроль в стерильных зонах требует комплексного подхода.

Для достижения абсолютной стерильности применяются мощные системы фильтрации воздуха - HEPA или ULPA фильтры, способные задерживать до 99,97% частиц размером 0,3 микрометра и выше. Ламинарный поток воздуха направлен таким образом, чтобы постоянно смывать микробы и частицы с поверхности рабочих зон и не допускать их осаждения. В дополнение к технологии очистки воздуха критически важно иметь гладкие и непористые поверхности внутри помещений, выполненные из материалов стойких к коррозии и легко очищаемых, таких как нержавеющая сталь и специальные полимерные покрытия. Контроль параметров микроклимата является неотъемлемой частью функционирования фармацевтических чистых помещений. Системы вентиляции и кондиционирования должны поддерживать оптимальные температуры в диапазоне 18-24 градусов Цельсия и влажность на уровне 45-60%, обеспечивая стабильность условий, исключающих рост микроорганизмов и образование конденсата.

Помимо этого, поддерживается разница давления, чтобы избежать обратного перемещения загрязненного воздуха из зон с низким классом чистоты в более чистые. Особое значение набирает использование автоматизированных систем мониторинга в реальном времени, которые контролируют частицность, давление, температуру и влажность, оперативно реагируя на любые отклонения и позволяя заранее предупреждать потенциальные риски. Однако даже при соблюдении технических требований нередки ошибки в проектировании и эксплуатации чистых помещений. Среди распространенных нарушений можно выделить неверное соблюдение разницы давления между зонами, что приводит к миграции загрязнений, некачественную организацию воздушных потоков с пленкой застойного воздуха, неправильный выбор материалов для отделки, способных выделять частицы и трудных к очистке, а также смешение пути для людей и транспортных средств. Еще одним важным аспектом является недостаточный простор для работы персонала и обслуживания оборудования, что снижает эффективность процессов и увеличивает вероятность ошибок операционного характера.

На современном этапе развития фармацевтических чистых помещений большую роль начинает играть цифровизация и автоматизация. Внедрение интеллектуальных систем управления и аналитики позволяет предсказывать отклонения от нормативных условий и оперативно принимать меры для устранения проблем. Умные сенсорные технологии обеспечивают круглосуточный сбор данных о состоянии окружающей среды, а алгоритмы искусственного интеллекта анализируют большие массивы информации, выявляя паттерны и прогнозируя вероятные зоны риска. Такие системы значительно повышают надежность производства и сокращают количество происшествий, связанных с загрязнением. Еще одним направлением развития является использование новых материалов с декоративными и защитными свойствами.

Самодезинфицирующиеся покрытия, нанопокрытия, устойчивые к электростатическим разрядам конструкции делают внутреннюю среду более безопасной и снижают время на обработку помещений. Эти инновации способствуют уменьшению расходов на гигиеническое обслуживание и увеличению срока службы оборудования и поверхностей. Важным трендом становится стремление к экологической устойчивости. Энергосберегающие вентиляционные системы с рекуперацией тепла, оптимизация расхода воздуха и внедрение разборных и перерабатываемых строительных материалов позволяют снизить негативное воздействие на окружающую среду и одновременно улучшить экономические показатели фармацевтических производств. Модульные и мобильные чистые помещения становятся гибким решением для быстрого расширения или перестройки производственных мощностей, сокращая сроки реализации проектов и минимизируя простои.

Выбор подрядчика для строительства и оснащения фармацевтического чистого помещения требует глубокого анализа компетенций и опыта компаний. Надежный партнер должен предлагать комплексные решения, учитывать все аспекты регуляторных и технологических требований, а также обладать инновационным потенциалом, который обеспечит устойчивость и эффективность работы чистого места в долгосрочной перспективе. Качественный проект и профессиональная реализация гарантируют соответствие нормативам и повысят конкурентоспособность производителя на рынке лекарственных средств. Таким образом, развитие фармацевтических чистых помещений основывается на комплексном подходе, объединяющем строгие стандарты качества, эффективное архитектурное и инженерное проектирование, внедрение современных технологий и экологичность. Соблюдение этих принципов становится залогом успешного производства медикаментов и сохранения безопасности пациентов по всему миру.

.