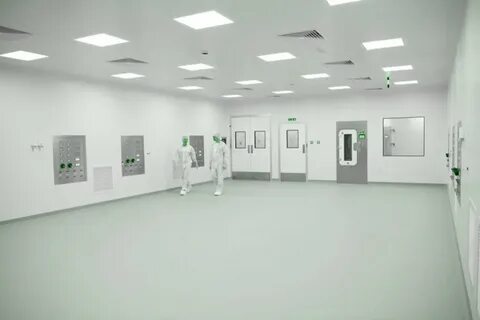

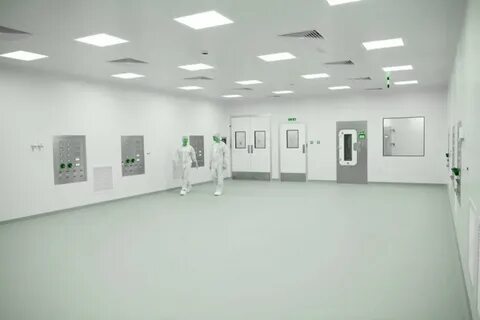

Чистые помещения играют важнейшую роль в фармацевтической промышленности, обеспечивая необходимый уровень стерильности и защищая продукцию от любых видов загрязнения. Современные требования к качеству лекарственных средств и нормативы, регулирующие их производство, диктуют высокие стандарты к помещениям, в которых реализуются процессы производства и контроля. В условиях роста научно-технического прогресса и усиления регуляторных норм создание эффективных чистых помещений становится не просто технической задачей, а стратегически важным аспектом для выживания и развития фармацевтических компаний. Ключевая функция любого чистого помещения - защитить продукт от внешнего и внутреннего загрязнения. Понимание потенциальных источников загрязнения позволяет проектным группам заранее спланировать меры по минимизации и устранению подобных рисков.

Важно, чтобы создание дизайна начиналось с вовлечения междисциплинарной команды, включающей специалистов из отделов производства, контроля качества, логистики, обслуживания и инженерных подразделений. Такое сотрудничество помогает снизить вероятность ошибок в дальнейшем и гарантировать, что все особенности технологических и операционных процессов учтены с самого начала. Разнообразие типов чистых помещений варьируется от небольших специализированных камер до больших комплексных блоков с множеством вспомогательных коммуникаций и оборудования. В фармацевтической индустрии различают первичные, вторичные, биофармацевтические и контейнментные чистые помещения, каждое из которых требует индивидуального подхода с учетом процессов и потоков продукции и персонала. Проектирование первичных чистых помещений опирается в первую очередь на особенности технологического оборудования и инфраструктуры, учитывая процессные линии, системы подачи и отвода материалов.

Здесь главную роль играет инженерия процесса, так как помещение служит своего рода "оболочкой" для оборудования с минимальным обслуживанием и значительными требованиями к безопасности и стерильности. Вторичные помещения больше ориентированы на планировку архитектурных решений и систему воздушного потока. Организация пространства должна обеспечивать оптимальное разделение потоков продукции и персонала, минимизацию риска перекрестного загрязнения и удобство эксплуатирующих служб. В таких помещениях задача построения эффективных и надежных систем вентиляции и фильтрации воздуха становится особенно острой, так как от них зависит достижение необходимого уровня чистоты. Биофармацевтические помещения требуют интегрированного подхода, где и архитектура помещения, и организация процессов взаимодействия оборудования и персонала играют равнозначную роль.

Заботясь о сохранении высоких стандартов стерильности, проектировщики учитывают особенности биологических процессов и необходимость строгого контроля за перемещением материалов и людей. Контейнментные решения применяются там, где требуется строгий изоляционный режим, например, при работе с опасными или токсичными субстанциями. Для таких помещений критически важны надежные архитектурные барьеры и системы отопления, вентиляции и кондиционирования воздуха (HVAC), которые обеспечивают изолированность и безопасность как продукта, так и персонала. Проектирование починается с составления технического задания либо спецификации требований пользователя (URS), где четко прописываются процессы, объемы, условия эксплуатации и критерии экологической чистоты. Анализ маршрутов перемещения персонала и материалов становится ключевым фактором для выбора оптимальной компоновки и планировки, позволяющей соблюдать правила текущей надлежащей производственной практики (cGMP).

В новых зданиях данные маршруты легче автоматизировать и оптимизировать, тогда как при реконструкции часто приходится идти на компромиссы и использовать административные процедуры и специальное обучение персонала для снижения рисков перекрестного загрязнения. Важным аспектом является выбор материалов для конструкции чистого помещения. Поверхности должны обладать высокой прочностью, быть гладкими и непористыми, иметь минимальное число углов и стыков - все для облегчения очистки и предотвращения скопления пыли и микроорганизмов. Современные панели и покрытия позволяют создавать внутренние углы со скруглениями, что значительно увеличивает эффективность уборки. Традиционные конструкции варьируются от оштукатуренных блоков и окрашенных поверхностей до заводских панелей с монолитной либо полой структурой.

Тип выбранной конструкции влияет на сроки и стоимость проекта, а также на гибкость будущих изменений и ремонта. Предпочтение зачастую отдают моноблочным заводским системам, поскольку они обеспечивают лучшее качество и равномерность поверхностей. С точки зрения стоимости, важно не ориентироваться только на прошедшие проекты, поскольку цены сильно зависят от множества факторов - специфики помещения, используемых технологий, размеров и расположения. Поэтому проведение предварительных концептуальных и технических исследований помогает избежать ошибок на этапе планирования бюджета и корректных расчетов стоимости. Не менее значимым является выбор стратегии закупок и подрядчиков.

От того, каким образом будет организовано взаимодействие со всеми участниками проекта, зависит детализация проектной документации, сроки реализации и конечная стоимость. Вовремя принятые решения и четкое взаимодействие между заказчиком, проектировщиками и монтажниками позволяют оптимизировать все этапы воплощения проекта. При проектировании особое внимание уделяется обеспечению необходимого класса чистоты согласно международным и национальным стандартам, включая ISO и cGMP. Управление воздушными потоками, поддержание требуемого давления, правильный подбор и установка систем фильтрации с HEPA-фильтрами, а также квалификация инфраструктуры являются залогом успешной работы чистого помещения. Современные технологии, такие как машины с частично открытыми компонентами, например, технологии blow-fill-seal, позволяют уменьшить площади помещений с высокими классами чистоты и снизить эксплуатационные расходы.

Такой подход дает возможность разместить часть оборудования в технических зонах с более низкими требованиями, что существенно сокращает затраты на строительство и обслуживание. В плане безопасности и предотвращения перекрестного загрязнения важным элементом являются логистические решения, включая обустройство входов, выходов, воздушных шлюзов, раздельных маршрутов для персонала и тканей, а также оборудования для дезактивации и стерилизации. Особое внимание уделяется соблюдению различных режимов смены одежды при переходе между зонами с разным классом чистоты. Завершая проект, необходимо уделить должное внимание тестированию и валидации всех систем. Регулярный мониторинг частиц в воздухе, проверка герметичности фильтров, испытания биодеконтаминации и поддержание графика повторной квалификации обеспечивают стабильность микроклимата и безопасность процесса.

Итогом качественного дизайна и внедрения фармацевтического чистого помещения становится не только соблюдение нормативных требований, но и обеспечение высокой производительности, экономичности и безопасности производства. В основе успеха лежит тщательное внимание к деталям, интеграция различных инженерных и технологических решений, а также постоянный контроль и адаптация процессов в соответствии с меняющимися требованиями и стандартами отрасли. Без такого комплексного подхода достижение оптимальных результатов в области фармацевтических чистых помещений невозможно. .