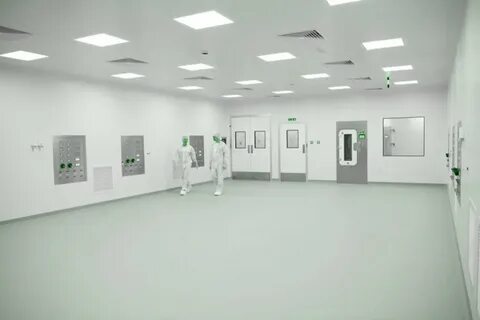

Чистые помещения занимают особое место в современных производствах, особенно там, где необходимы строгий контроль микробиологической и частичной загрязнённости воздуха. Основные требования к проектированию чистых помещений предъявляют высокие стандарты к инженерным решениям, внутренним покрытиям и эксплуатации. Понимание всех характерных особенностей таких помещений становится ключевым условием для обеспечения качества продукции и безопасности персонала. Чистое помещение - это совокупность инженерных систем, строительных материалов и организационных процессов, позволяющих гарантировать заданный уровень чистоты воздуха и минимизировать риски загрязнения продукции. В фармацевтической и биотехнологической промышленности такие пространства обязаны соответствовать нормам GMP и стандартам, например, нормам из приложения 1 Европейских и PIC/S руководств, которые подробно регулируют классы чистоты и технические требования.

Причины необходимости содержания и создания чистых помещений связаны с требованиями по предотвращению микробного, пылевого и химического загрязнения. Для производства стерильных лекарственных препаратов наличие сертифицированного чистого помещения является обязательным, поскольку даже малейшая микробиологическая контаминация способна привести к тяжёлым последствиям для конечного продукта и безопасности пациентов. Для нестерильных производств нормы не столь жесткие, однако часто применяются различные классы ISO, которые используют стандарты ISO 14644-1 для контроля воздушных частиц. При проектировании чистых помещений важным аспектом становится определение типа и класса помещения. Классификация основана на концентрации частиц в воздухе определённого размера, а также на особенностях технологического процесса.

В зависимости от условий эксплуатации помещения могут быть отнесены к различным классам, что влечёт за собой соответствующие технические решения по вентиляции, герметизации и режиму работы. Особое внимание уделяется системе воздушного обмена. Хорошо разработанная система вентиляции обеспечивает непрерывное удаление частиц и поддержание необходимого уровня давления внутри помещения. В большинстве случаев воздушные массы подаются с помощью фильтров HEPA, которые задерживают частицы размером от 0,3 микрона и больше с высокой степенью эффективности. Для особо чувствительных процессов используется ламинарный поток воздуха, который создает однонаправленное движение от потолка к полу, обеспечивая бережное и эффективное удаление загрязнений.

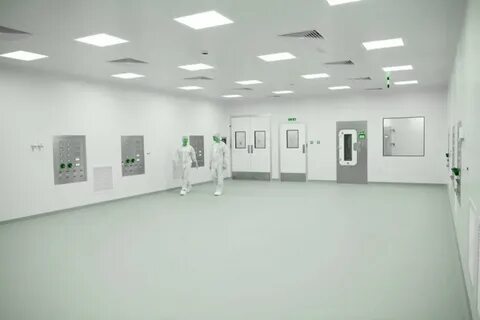

Принцип давления между помещениями играет критическую роль. Чаще всего, для защиты продукта, помещения с высокой степенью чистоты поддерживаются при положительном давлении относительно прилегающих зон, что позволяет воздуху выдуваться наружу и не допускать проникновения загрязнённого воздуха. В некоторых случаях, например при производстве порошковых лекарственных средств с высоким риском перекрестного загрязнения, применяются противоположные режимы - отрицательное давление, чтобы предотвратить распространение пыли. Также учитывается конструкция дверей и проёмов. Двери должны открываться в сторону помещений с более высоким давлением, что помогает сохранять давление и не нарушать поток воздуха.

Запрещается использование сдвижных дверей в стерильных зонах, так как они создают труднодоступные для очистки места и нарушают герметичность. Специалисты рекомендуют применять распашные двери с правильно рассчитанными уплотнениями. Внутренние поверхности помещения должны быть гладкими, непористыми и стойкими к моющим и дезинфицирующим средствам. Это необходимо, чтобы минимизировать накопление пыли, бактерий и других загрязнений, а также облегчить регулярную уборку и техническое обслуживание. Используются материалы, которые не отслаиваются, не трескаются и не подвержены коррозии, что позволяет обеспечить долговременную сохранность параметров чистоты.

Важно понимать, что чистые помещения не способны полностью исключить появление загрязнений, они лишь контролируют их до определённого, допустимого уровня. Главным источником загрязнения, как правило, является персонал, поэтому строгие правила одежды, ограничения по количеству людей в помещении и процедуры допуска крайне значимы. Часто используются воздушные шлюзы и промежуточные камеры для минимизации попадания загрязнений при переходе из менее чистых зон в более строгие. Эксплуатация комплекса систем, регулярное тестирование фильтров, контроль факторов микробиологического и частичного загрязнения являются неотъемлемой частью эффективного функционирования чистых помещений. Регулярная сертификация и валидация подтверждают соответствие помещения нормативным требованиям и гарантируют стабильное качество производственного процесса.

Кроме того, грамотное распределение оборудования и рабочей зоны способствует снижению рисков перекрестного загрязнения и облегчает поток работы. Важна эргономика и удобство для оператора при сохранении необходимых условий чистоты и безопасности. В целом, создание и содержание чистого помещения - это комплексный процесс, который требует взвешенного подхода к проектированию, подбору материалов и оборудования, внедрению контрольных процедур. Независимо от того, ведется ли производство лекарственных препаратов, электронных компонентов или пищевых добавок, соблюдение базовых принципов и международных стандартов обеспечивает требуемый уровень надежности и качества. Для успешного внедрения чистой зоны важно привлекать специалистов по фармацевтическому инжинирингу и архитектуре, которые обладают опытом и знаниями в проектировании и сертификации помещений с контролируемой средой.

Продуманное планирование позволит избежать ошибок, сократить эксплуатационные расходы и обеспечить безопасность конечного продукта. Таким образом, требования к проектированию чистых помещений охватывают все этапы - от конструктивных особенностей до условий эксплуатации. Оптимальное сочетание тщательно подобранных материалов, современных воздушных систем, грамотного контроля и квалифицированного персонала формирует надежную среду для производства с минимальным уровнем риска загрязнения и максимальной эффективностью. .