С развитием искусственного интеллекта, автономных транспортных средств и высокопроизводительных вычислительных систем требования к тепловому управлению интегральных схем на базе 2.5D и 3D технологий достигают беспрецедентного уровня. Рост плотности мощности вместе с уменьшением толщины кристаллов предъявляет серьезные вызовы к традиционным методам теплового анализа. Классический подход, при котором тепловому моделированию уделялось внимание после создания архитектуры микросхемы и упаковки, сегодня становится неэффективным. Индустрии необходим скоординированный подход, в котором тепловые параметры синхронизируются на уровне кристалла, упаковки и системы начиная с самых ранних этапов проектирования.

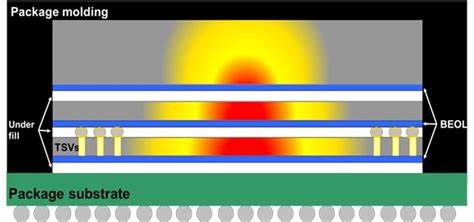

Переход от плоских 2D решений к трехмерным интеграциям изменил характер тепловых проблем. Традиционные правила и шаблоны моделирования, применяемые для одноуровневых кристаллов, уже не справляются с многочисленными сложностями, возникающими при вертикальном стэкинге активных слоев. Уменьшение толщины кристаллов до менее чем 100 микрометров снижает их способность к распространению тепла в плоскости, что приводит к усилению локальных перегревов и появлению горячих точек. Эти эффекты усугубляются при плотном расположении нескольких активных слоев и ограниченных путях отвода тепла через сложные многослойные структуры материалов. Разнообразие современных методов соединения компонентов дополнительно усложняет тепловое поведение.

Сквозные кремниевые переходы (Through-Silicon Vias, TSV) выступают как тепловые мосты между уровнями, что создает неоднородное распределение тепла. Микропайки (micro-bumps) формируют локальные термические сопротивления, а гибридное соединение (hybrid bonding) требует внимательного учета новых тепловых эффектов, отсутствовавших в традиционных упаковках. Проектирование с использованием интерпозеров добавляет еще один уровень сложности тепловых путей, что требует интеграции инструментов моделирования и дизайна для оптимального управления тепловыми характеристиками. Современные конструкции содержат множество слоев с различными материалами, включая кремний и полупроводники на основе соединений. Многие материалы обладают анизотропной теплопроводностью, которая зависит от направления, а их свойства могут изменяться с изменением температуры.

Это делает необходимым учет нелинейных явлений и термического сопротивления интерфейсов, которые ранее были важны только на границах упаковок, но теперь критически влияют на общую тепловую производительность. Для решения этих многогранных проблем Siemens предлагает новый интегрированный подход, сосредоточенный не на создании отдельных инструментов, а на формировании комплексных автоматизированных рабочих процессов. Такой подход позволяет сокращать разрыв между процессами электрического и конструктивного проектирования и последующим тепловым анализом. Инструменты, такие как Calibre 3DThermal, Innovator3D IC и Simcenter Flotherm позволяют объединить проектные данные и создавать точные тепловые модели на всех стадиях разработки. Innovator3D IC выступает единой платформой для управления информацией о конструкции, обеспечивая целостность данных и их передачу в Calibre 3DThermal, где моделирование теплового поведения происходит еще на ранних стадиях архитектурного проектирования и продолжается вплоть до этапа финальной проверки.

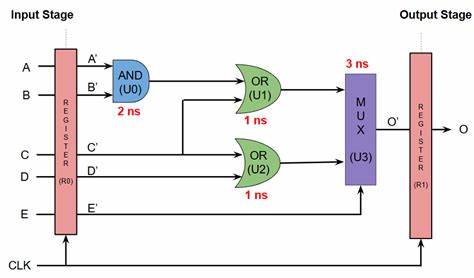

Такая интеграция позволяет инженерам, работающим с электрическими схемами, получать быстрые и точные данные о температурных режимах полупроводников и оценивать тепловую пригодность проекта в привычной среде разработки. Для тепловых аналитиков доступна экспортируемая модель, которую можно дополнительно прорабатывать в Simcenter Flotherm с учетом системных элементов: печатных плат, радиаторов, тепловых трубок и вентиляторов. Эта совместная работа специалистов разных направлений способствует раннему выявлению и устранению тепловых проблем, оптимизации тепловой производительности и стоимости охлаждения на всех уровнях интеграции. Ключевой особенностью решения является детальное физическое моделирование на уровне самого кристалла. Calibre 3DThermal способен обрабатывать проектные файлы различных форматов (LEF/DEF, GDS, OASIS), позволять создавать модели, учитывающие точные геометрические и материаловые параметры, включая специфические для производственного процесса термические характеристики.

Особое внимание уделяется моделированию слоев задней части линий (BEOL), где свойства металлов и диэлектриков, их распределение по площади и плотность формируют эффективную теплопроводность на микроуровне. Серия технологий также предусматривает интеграцию анализа мощности, полученной из данных симуляции цепей с учетом активности переключений для моделирования динамических тепловых нагрузок, что помогает инженерам оценивать как усреднённые, так и пиковые тепловые воздействия. Помимо этого, моделируются джоулевы тепловыделения, что важно при высоких плотностях токов, характерных для 3D-IC, с учетом зависимости сопротивлений от температуры, что дает полную картину эффекта самонагревания и его влияния на надежность и производительность. Электро-термическое моделирование особенно критично в аналоговых схемах, чувствительных к температурным изменениям. Возможности комбинированного анализа с обратной связью по температуре позволяют учитывать сложные взаимосвязи тепловых и электрических процессов, включая как стационарные, так и переходные состояния.

Важным аспектом является создание высокоточных 3D моделей с применением цифровых двойников, отражающих всю структуру упаковки от кристаллов до внешних систем охлаждения. Такой подход исключает разрыв между виртуальной моделью и реальными физическими элементами, обеспечивая точность и снижая риски ошибок, что позволяет специалистам без глубоких знаний в области тепла эффективно проводить необходимые оценки. Siemens также обеспечивает возможность многократного итеративного анализа, где проект изначально рассматривается упрощенно для быстрого выявления ключевых тепловых рисков, а в дальнейшем наполнен детальными геометрическими и материальными данными для окончательной проверки. Весь процесс интегрируется с промышленными инструментами проектирования и трассировки, что расширяет возможности точного моделирования интерпозеров и подложек, а возможность однокликового экспорта тепловых моделей в Calibre 3DThermal значительно упрощает и ускоряет работу. Еще одним важным элементом является поддержка передачи результатов в Simcenter Flotherm через форматы FloXML и .

pack. Это дает аналитикам широчайшие возможности по моделированию системного охлаждения, включая расчет потоков воздуха, тепловое взаимодействие между плотными компонентами и интеграцию с многопрофильными симуляциями, охватывающими электрические и механические аспекты. Автоматизация генерации сложных тепловых моделей устраняет необходимость в ручных наработках, ускоряет процесс и уменьшает вероятность ошибок, повышая доверие к получаемым результатам. Итогом сочетания технологий Calibre и Flotherm стало создание уникальной среды для теплового проектирования, способной обеспечить моделирование с высокой степенью детализации как микроскопических особенностей структуры кристалла и BEOL слоев, так и масштабных особенностей пакетов и систем в целом. Такое решение позволяет учитывать реальные распределения материалов и экстремальные условия применения, что особенно важно для передовых проектов в сферах ИИ, автономных систем и аэрокосмической промышленности.

Оптимальное взаимодействие между инструментами и автоматизация ключевых процессов существенно сокращают время разработки, снижают риски и повышают качество конечного продукта, обеспечивая надежность и эффективность теплового управления во всех фазах проекта. В комплексном подходе Siemens заложена идея интеграции теплового анализа как неотъемлемой части проектирования, что меняет устоявшийся взгляд на тепловое моделирование как на отдельную задачу и выводит индустрию на новый уровень синергии междисциплинарных знаний и технологий. Такой подход позволяет командам разработчиков уверенно внедрять инновационные 3D технологии с сохранением теплового контроля, оптимизируя ресурсы и обеспечивая надежность изделий в условиях роста мощности и плотности интеграции.