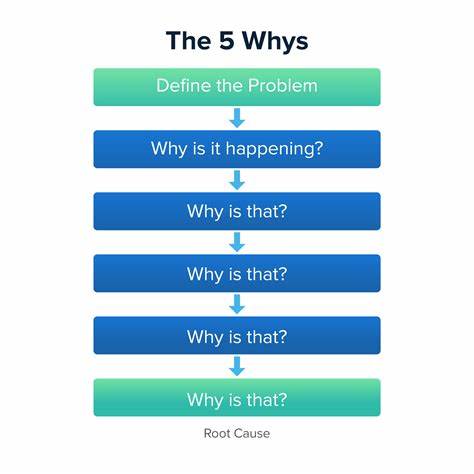

Метод "Пять почему" является одной из основных техник анализа причин и следствий, используемых для выявления корневых причин проблем. Его суть заключается в последовательном задавании вопроса "почему?" к ответу на предыдущий вопрос, что позволяет постепенно погрузиться в суть проблемы и найти истинную причину, стоящую за внешними проявлениями. Несмотря на кажущуюся простоту, этот метод обладает глубокой эффективностью и широко применяется в современных производственных и управленческих системах. История метода начинается с корпорации Toyota, где изначально его разработал и внедрил Сакитичи Тойода. Позже Таиити Оно, один из главных архитекторов производственной системы Toyota, популяризировал этот подход как основу научного метода исследования с акцентом на глубокое понимание проблемы и достижение устойчивого решения.

С тех пор метод "Пять почему" стал неотъемлемой частью подходов бережливого производства, кайдзен и шести сигм, распространившись далеко за пределы автомобильной промышленности. Принцип работы метода достаточно прост и понятен. Когда появляется проблема, необходимо начать с определения ее симптома или эффекта и обратиться с вопросом "почему это произошло?". Ответ на этот вопрос затем становится основой для следующего "почему?", таким образом происходит погружение все глубже и глубже в цепочку причин и следствий. Классическое количество таких вопросов - пять, но на практике их может быть больше или меньше, в зависимости от сложности конкретной ситуации.

Ключевой целью остается выявление такого первопричинного фактора, устранение которого предотвращает повторное появление проблемы. Простой пример из производственного процесса иллюстрирует принцип действия метода. Например, если на производственной линии обнаруживаются болты с поврежденной резьбой, то первый вопрос "почему?", возможно, даст ответ, что резьба не была аккуратно сформирована. Следующий "почему?" раскроет, что инструмент для обработки резьбы не заменен вовремя. Продолжение исследования может выявить отсутствие контроля за запасами инструментов или ненадлежащие условия хранения, которые и привели к поломке.

Уже на пятом уровне выясняется, что причина крылась в неспланированной проверке состояния оборудования, что можно исправить внедрением регулярного графика обслуживания. Такое последовательное выявление истинной причины позволяет не просто устранять симптомы, а улучшать процесс в целом. Однако метод "Пять почему" не лишен критики и ограничений. Одной из основных претензий является поверхностность анализа, когда после нескольких вопросов не удается добраться до настоящей корневой причины, а останавливаются на симптомах. Это может быть связано с ограничениями знаний или опытом исполнителя, который проводит анализ.

Также стоит помнить, что вопросы "почему?" не всегда дают однозначный ответ, так как за одним эффектом могут скрываться несколько причин, которые необходимо выявлять одновременно. Отсюда возникающая неоднозначность и неповторяемость результатов анализа в разных командах или при разных исполнителях. В числе других недостатков отмечают недостаток поддержки и руководящих шаблонов для правильного выбора следующего вопроса "почему?". Без системного подхода легко попасть в логическую ошибку или упустить важные промежуточные причины, что снижает итоговую ценность исследования. Кроме того, фиксированное количество пять "почему" иногда воспринимается как формальное требование, а не инструмент гибкого мышления, что приводит к механическому применению без декомпозиции проблемы до истиной первопричины.

Для повышения эффективности метода рекомендуется комбинировать "Пять почему" с другими инструментами анализа. Например, использование диаграммы Исикавы (рыбья кость) позволяет визуализировать множественные факторы, влияющие на проблему, а карта причинно-следственных связей помогает структурировать иерархию факторов. Так же полезно вовлекать кросс-функциональные команды, чтобы получить более широкий спектр знаний и точек зрения, что снижает риск пропуска важных причин. Метод "Пять почему" особенно ценен для ежедневного управления процессами, в обучении персонала навыкам системного мышления и быстрому выявлению ошибок на месте. Его простота и доступность делают его отличным инструментом для мелких и средних предприятий, желающих улучшить качество и снизить издержки без сложных затрат на инструменты анализа.

Однако для комплексного управления качеством на стратегическом уровне или при работе с серьезными системными проблемами требуется более глубокий и многоаспектный подход к анализу, который может включать статистические методы, моделирование и специализированные программные решения. Тем не менее в качестве начального шага или дополнения к более сложным инструментам метод "Пять почему" сохраняет свою актуальность. Помимо производственной сферы, метод широко применяется в менеджменте, обслуживании клиентов, проектном управлении и даже в повседневной жизни. Он помогает понять не только технические, но и организационные или человеческие факторы, приводящие к недостаткам и сбоям. Например, причиной задержки проекта могут стать не только технические неполадки, но и несогласованность команды или недостаточная мотивация.

Современные тренды в применении метода направлены на интеграцию его с цифровыми инструментами - электронными системами обратной связи, приложениями для управления задачами и бизнес-аналитикой. Это позволяет не только фиксировать и анализировать причинно-следственные связи, но и систематизировать опыт организации, делая процесс обучения и улучшения постоянным и управляемым. Метод "Пять почему" несомненно занял прочное место в арсенале инструментов для решения проблем и повышения эффективности. Его универсальность и простота обеспечивают легкую адаптацию в разных сферах, а базовая идея последовательного задавания вопросов стимулирует критическое мышление и глубокий анализ. Внедрение и правильное использование этой техники позволяет сократить время поиска и устранения проблем, повысить качество продукции и услуг, а также создать культуру непрерывного улучшения.

Таким образом, метод "Пять почему" является эффективным средством для выявления корневых причин проблем, способствуя системному решению и предотвращению их повторения. Несмотря на свои ограничения, он остается актуальным и востребованным инструментом в современном бизнесе и производстве, сопровождая процессы становления организационной зрелости и повышения конкурентоспособности. .