С каждым годом проблема изменения климата становится все более острой, вызывая необходимость поиска эффективных и экологичных способов производства энергии. Одной из современных технологий, способных снизить выбросы парниковых газов, является химическое циклическое сжигание (Chemical Looping Combustion, CLC). Этот процесс обещает высокий уровень улавливания углекислого газа (CO2) без значительных энергетических затрат, что важно для достижения глобальных целей по декарбонизации. В основе технологии лежит использование твердых оксидных веществ, называемых окислителями или носителями кислорода, которые транспортируют кислород из воздуха к топливу, обеспечивая непрямое окисление топлива в топочном реакторе. Такой подход исключает прямой контакт между топливом и воздухом, что упрощает отделение CO2 и обеспечивает низкий уровень NOx.

Особое внимание заслуживают носители кислорода с функцией химического циклического сжигания с отсоединением кислорода (Chemical Looping with Oxygen Uncoupling, CLOU). Эти материалы способны выделять молекулярный кислород прямо в среду топочного реактора, что является большим преимуществом при работе с твердыми топливами, обладающими низким содержанием летучих веществ. CLOU-носители способствуют более быстрому и полному сгоранию топлива, снижая количество несгоревших частиц и улучшая общую эффективность процесса. Однако практическое использование CLOU-носителей и технологии CLC сталкивается со значительными вызовами, связанными с конструированием реакторных систем. Традиционно для CLC применяются двойные реакторы с циркулирующими слоистыми потоками.

В таких системах происходит смешивание носителя с топливом и зольными остатками, что приводит к некоторым проблемам. Например, частицы несгоревшего топлива и зольные компоненты могут переноситься вместе с носителем в воздушный реактор, снижают качество отделения CO2 и вызывают потерю активного материала. Кроме того, длительный контакт носителя с пылью и золой ускоряет его деградацию и уменьшает рабочий ресурс. Для решения этих проблем недавно предложена инновационная конфигурация топочного реактора. В её основе лежит использование перфорированного конвейера, который физически отделяет CLOU-носитель кислорода от топливно-зольной смеси.

Конвейер представляет собой устройство с множеством отверстий, через которые кислород выделяется в топливный слой, но при этом частички носителя не контактируют непосредственно с твёрдым топливом и золой. Данная конструкция обеспечивает ряд существенных преимуществ, значительно повышающих эффективность работы всей системы. Первым важным достоинством такой конструкции является предотвращение переноса несгоревшего топлива и золы в воздушный реактор. Это минимизирует эффект "углеродного проскальзывания", при котором частицы, не прошедшие окисление, попадают в зону подачи воздуха и там окисляются, что нарушает чистоту выходного потока CO2 и увеличивает энергозатраты на его дополнительную очистку. Исключение этого явления повышает общую эффективность улавливания углекислого газа и снижает затраты на выделение и хранение CO2.

Вторым значимым фактором является снижение потерь носителя кислорода через унос с зольными частицами. В традиционных реакторах частицы носителя могут попадать вместе с золой в отходы, что ведет к постоянным затратам на обновление активного материала. В новом решении физическая изоляция и управление временем пребывания носителя повышают его эксплуатационный ресурс, сокращая эксплуатационные расходы и повышая устойчивость системы. Кроме того, возможность отдельно регулировать скорость движения носителя на конвейере, независимо от гидродинамики топливного слоя, позволяет оптимизировать условия химического цикла восстановления и окисления. Это обеспечивает более полное использование активной фазы и стабильность режима работы, снижая вероятность деградации или агломерации носителя под воздействием циклических температур и химических процессов.

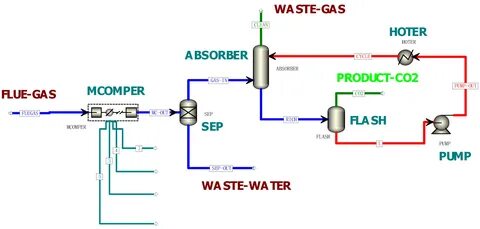

Интеграция такой конструкции в общий комплекс оборудования химического циклического сжигания предусматривает два взаимосвязанных реактора: воздушный и топочный. Циркуляция носителя между ними происходит посредством специальных систем подачи и возврата, включая направляющие и циклоны для отделения твердых частиц. В топочном реакторе обработанный носитель выделяет кислород через перфорации конвейера, обеспечивая эффективное окисление топлива, после чего восстановленный носитель возвращается в воздушный реактор для регенерации. Преимущество такой системы заключается и в улучшенной концентрации выходного газа. Поскольку топочный реактор работает в условиях высокой чистоты газового потока с минимальными примесями, на выходе получается поток с концентрацией CO2 более 98%.

Это значительно упрощает и удешевляет последующую обработку газа, выгодно отличая технологию от традиционных методов улавливания углекислого газа, требующих энергозатратные стадии разделения и компрессии. Численные модели, разработанные для оценки работы нового типа реактора, демонстрируют стабильность температурных и химических параметров по высоте топочного слоя, а также низкие уровни выбросов оксида углерода. Такие результаты подтверждают потенциал инновационной конфигурации на стадии пилотных и промышленного масштабирования. Несмотря на современные преимущества, новая конструкция требует дополнительного технического обеспечения. Предстоит решить вопросы износостойкости материалов конвейера, предотвращения засорения перфораций, а также обеспечения эффективных уплотнений, минимизирующих утечки газа между зонами.

Для этого разрабатываются специальные сплавы и покрытия, а также системы автоматической очистки и контроля. Важную роль в дальнейшем развитии технологии играет планируемое экспериментальное подтверждение работы таких реакторов на пилотных установках. Это позволит получить более точные данные по долговечности материалов, оптимизировать параметры эксплуатации и провести экономический анализ конкурентоспособности по сравнению с существующими методами улавливания CO2. Инновационная топочная камера с перфорированным конвейером является значительным шагом в развитии химического циклического сжигания, направленным на повышение устойчивости, экологичности и эффективности этого перспективного способа производства чистой энергии. Ее внедрение в промышленные энергетические системы поможет снизить углеродный след производства, облегчить достижение международных целей по декарбонизации и поспособствует ускорению перехода к устойчивому энергетическому будущему.

.