Фракционирование сырой нефти - один из ключевых процессов в нефтеперерабатывающей индустрии, необходимый для получения таких востребованных продуктов, как бензин, дизельное топливо, керосин и другие нефтепродукты. Однако классические методы разделения нефти требуют значительных энергетических затрат. Традиционная дистилляция основана на нагреве сырья до очень высоких температур для разделения на фракции по температуре кипения. Этот тепловой процесс отвечает примерно за 6% мировых выбросов углекислого газа и потребляет до 1% от всей энергии, используемой в мире. В условиях современных экологических и экономических вызовов удаление этой энергии из цепочки производства приобретает высокую актуальность.

Впервые за долгие десятилетия в MIT предложили новый подход, который способен изменить весь парадигматический взгляд на разделение нефти. Он основан на использовании инновационных мембран, способных фильтровать компоненты сырой нефти по молекулярному размеру, а не по разнице их температур кипения. Таких решений до недавнего времени не было, потому что молекулярные структуры нефтяных фракций чрезвычайно сложны и разнообразны, а создание мембран с необходимой селективностью и прочностью представляло серьезную технологическую проблему. Новая разработка, получившая широкое одобрение научного сообщества, кардинально отличается от стандартных технологических процессов и обладает потенциалом уменьшить энергетические затраты на производство топлива почти на 90%. В самом центре идеи - мембрана на основе полииминидных материалов, которые были модифицированы специально для работы с углеводородами.

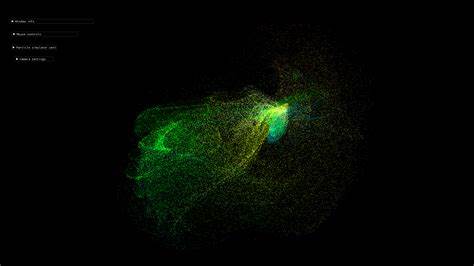

Эта мембрана создана методом интерфейсной полимеризации - процесса, широко используемого в индустрии опреснения воды, где мембраны уже давно зарекомендовали себя как высокоэффективный и экономичный инструмент разделения растворов. Ключевым моментом стало то, что ученым из MIT удалось изменить химические связи в полимерах. Группа сменила амидную связь, характерную для традиционных обратных осмотических мембран, на более жесткую и гидрофобную иминовую связь. Эта модификация позволила избежать набухания мембраны при контакте с углеводородами, что до сих пор было главным препятствием для практического применения полиимидных мембран в нефтепереработке. Также в структуру мембраны введена молекула триптицена - уникальный элемент, который помогает формировать поры идеальных размеров для селективного пропуска различных углеводородов.

Молекулярная форма триптицена поддерживает стабильность структуры и обеспечивает высокую селективность фильтрации, что особенно важно для разделения сложных смесей нефти. Экспериментальные результаты впечатляют: мембрана показала способность эффективно разделять нефти на фракции, значительно концентрируя легкие компоненты из тяжелых. Уже в лабораторных условиях на примерах смесей толуола и триизопропилбензола эффективность процессов достигала значений, при которых концентрация одного компонента в отфильтрованной жидкости превышала исходную в двадцать раз. Также мембраны успешно тестировались на промышленных смесях, включающих нефтяной газ - нафтин, керосин и дизельное топливо. Результаты подтвердили возможность их промышленного применения - разделение проходило быстро, эффективно и без ухудшения структуры мембраны.

С точки зрения практики такая технология позволит использовать каскад из мембран, где каждая ступень будет отделять определенный размер молекул, постепенно выделяя нефтепродукты с нужными характеристиками. Это открывает перспективы создания новых заводов по переработке нефти, где традиционные колонны дистилляции полностью или частично заменят мембранные установки. Такой переход существенно сократит зависимость отрасли от тепловой энергии и продвинет экономику к более экологичным стандартам благодаря снижению выбросов парниковых газов. Важным преимуществом нового подхода является возможность массового производства таких мембран на существующих линиях выпуска мембран для обратного осмоса. Это существенно снизит затраты на внедрение и позволит быстрее масштабировать технологию на уровне мировой промышленности.

Отраслевые аналитики отмечают, что применение мембран не только выгодно с точки зрения экономики и экологии, но и обеспечивает большую гибкость технологических процессов. Мембранные устройства обладают компактными габаритами, не требуют больших тепловых установок и легче интегрируются в существующие производственные цепочки. Несмотря на очевидные преимущества, потенциальные вызовы тоже существуют. Среди них - долговечность мембран при контакте с агрессивными нефтяными фракциями, необходимость оптимальной эксплуатации под разными режимами давления и температуры, а также вопросы калибровки селективности для различных составов сырой нефти. Тем не менее первые исследования показывают устойчивость новых полииминидных мембран к таким воздействиям и сохраняют их функциональность при длительном контакте с углеводородами.

Кроме того, сотрудничество MIT с крупными нефтегазовыми компаниями, такими как ExxonMobil, гарантирует наличие необходимых ресурсов для дальнейшей коммерциализации метода. В долгосрочной перспективе такие инновации имеют потенциал не только снизить энергопотребление отрасли, но и расширить возможности переработки тяжелых и сложных нефтяных фракций, что особенно важно для регионов с высокосернистой и труднообрабатываемой нефтью. Таким образом, новая мембранная технология из MIT может стать важным шагом в переходе мировой нефтепереработки к более устойчивым и экологически безопасным методам, соответствующим современным требованиям к снижению углеродного следа. Интеграция мембранных систем в нефтеперерабатывающих концернах откроет новые возможности для развития зеленой экономики и баланса экологической ответственности и экономической эффективности. Акцент на разделении сырья без тепловой обработки позволяет значительно сократить расходы на энергию и уменьшить воздействие на климат, что делает технологию особенно актуальной на фоне глобальных усилий по декарбонизации промышленных отраслей.

В итоге инновационные мембраны не только изменят подход к переработке нефти, но и позволят построить новую модель промышленности - где экономия энергетических ресурсов и защита окружающей среды станут неотъемлемыми элементами производственной философии. Это достижение демонстрирует, как совместные усилия химиков, инженеров и материаловедов способны преобразовать даже самые традиционные и отлаженные производственные процессы в пользу устойчивого будущего планеты. .