В условиях стремительного развития промышленности и усиления конкуренции постоянное улучшение становится неотъемлемой частью стратегии многих компаний. Этот подход позволяет оптимизировать производственные процессы, повысить качество выпускаемой продукции, снизить издержки и укрепить позиции на рынке. Внедрение методологии постоянного улучшения требует комплексного и системного подхода, вовлечения всех сотрудников и использования проверенных управленческих инструментов. Понятие постоянного улучшения основано на регулярном анализе и оптимизации бизнес-процессов с целью повышения их эффективности и качества. Главная идея заключается в том, чтобы не останавливаться на достигнутом результате, а постоянно искать возможности для совершенствования.

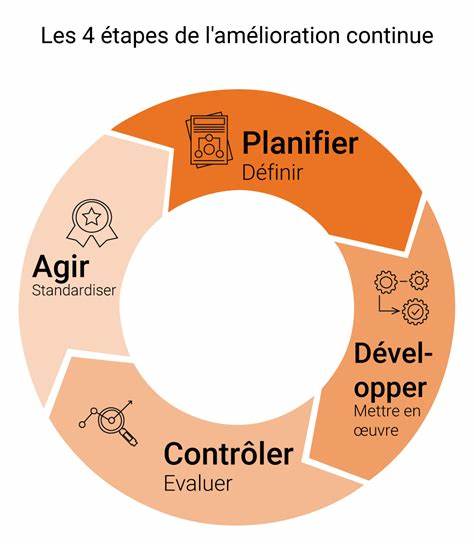

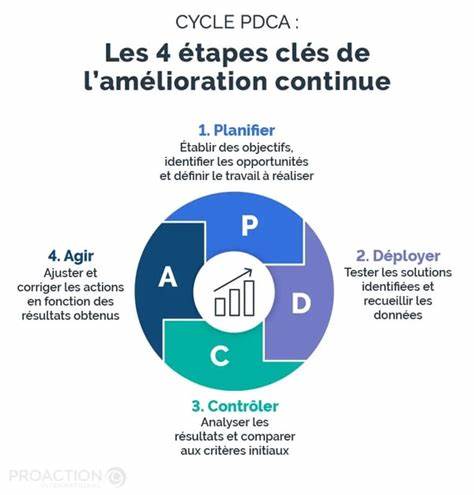

Такой подход коренится в методологиях, известных по всему миру, таких как Lean, PDCA (цикл Деминга), Kaizen и Six Sigma. Использование этих инструментов позволяет предприятиям постепенно и последовательно добиваться устойчивого роста и улучшения производственных показателей. Одним из наиболее эффективных способов структурировать процесс постоянного улучшения является цикл PDCA — планируй, делай, проверяй, действуй. Этот цикл помогает систематизировать работу на каждом этапе: от планирования и внедрения изменений до контроля результатов и корректировки действий. Такой подход способствует минимизации ошибок и повышению адаптивности организации к вызовам рынка.

Для успешного внедрения постоянного улучшения крайне важна вовлеченность всех сотрудников — от руководства до линейного персонала. Только при совместных усилиях можно выявить существующие проблемы и предложить реальные решения. Формирование культуры, в которой каждый сотрудник чувствует ответственность за качество и эффективность работы, значительно ускоряет процесс трансформации и способствует внедрению новых практик. Сокращение потерь и оптимизация ресурсов являются одними из ключевых задач постоянного улучшения. Потери могут проявляться в виде излишних затрат времени, лишних операций, непредусмотренных простоев или ненужных запасов.

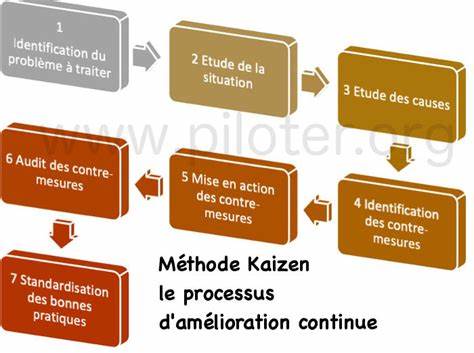

Применение Lean-подхода помогает выявить и устранить эти источники неэффективности, направляя усилия организации на создание максимальной ценности для клиентов при минимальных затратах. Методология Kaizen акцентирует внимание на небольших, но регулярных изменениях, которые со временем приводят к значительным улучшениям. Такая стратегия позволяет не создавать чрезмерный стресс и сопротивление среди сотрудников, так как изменения происходят постепенно и включают активное участие всех уровней предприятия. Благодаря Kaizen появляется возможность усилить инновационность, улучшить организацию труда и сократить ненужные операции. Lean Six Sigma объединяет два эффективных подхода для максимизации результатов.

Lean ориентирован на снижение потерь и оптимизацию процессов, а Six Sigma сосредоточен на контроле качества и снижении вариаций. Вместе эти методы обеспечивают системный контроль над производствами, что повышает удовлетворенность клиентов, снижает вероятность брака и улучшает показатели рентабельности. На практике внедрение постоянного улучшения необходимо начать с комплексного аудита производственных процессов. Анализ текущего состояния позволяет выявить слабые места, определить приоритеты для изменения и подготовить основы для последующего планирования. На этом этапе важно тщательно собрать данные, оценить ключевые индикаторы и понять причины невыполнения планов или низкого качества.

Следующий шаг — внедрение подходящих инструментов и методов. Среди распространенных — Kanban для управления потоками работ, диаграмма Парето для выявления главных проблем и методика 5S для оптимизации рабочего пространства. Все эти инструменты способствуют упорядочиванию деятельности, уменьшению беспорядка и улучшению визуального контроля, что в конечном итоге повышает производительность. Однако без правильной организационной культуры даже лучшие инструменты и методы не смогут дать устойчивых результатов. Необходимо инвестировать в обучение и мотивацию сотрудников, активно вовлечь руководство в поддержку инициатив и обеспечить открытость коммуникаций.

Преодоление сопротивления изменениям достигается через прозрачность целей, поощрение инноваций и демонстрацию положительных эффектов от внедряемых практик. Ключевым элементом успешного процесса улучшения является постоянный мониторинг и анализ показателей эффективности. Индикаторы (KPI) должны быть выбраны таким образом, чтобы отражать реальные изменения в производительности, качестве и удовлетворенности клиентов. Регулярный анализ этих данных позволяет оперативно корректировать стратегию, минимизировать риски и обеспечивать долгосрочную устойчивость изменений. Преимущества постоянного улучшения трудно переоценить.

Такой подход позволяет не только повысить качество продукции и услуг, но и существенно снизить издержки, повысить производительность труда и долговременную конкурентоспособность. Компании, которые внедряют культуру непрерывного совершенствования, быстрее адаптируются к изменениям рынка и лучше удовлетворяют потребности клиентов. Важно понимать, что постоянное улучшение — это не едократное мероприятие или разовая инициатива. Это философия, интегрированная в повседневную деятельность организации, требующая системного подхода и постоянного внимания. От выбора подходящих методик до правильного управления человеческими ресурсами — каждый элемент процесса должен быть гармонично сочетан для достижения максимального эффекта.

![Amélioration continue : dossier complet pour réussir [2025] | Humanperf](/images/B7D84CCF-B293-426A-8619-E50790900F31)

![Amélioration continue [GUIDE COMPLET 2025] - Amalo Recrutement](/images/B40E3A2C-60DB-4DEA-A99E-1F71D4CA8512)