Современные тенденции в области робототехники и автоматизации требуют разработки высокоточных и мощных приводов, но при этом столь же важным становится вопрос снижения их стоимости и упрощения производства. Одним из перспективных решений является бескорпусный роторный циклоидальный планетарный актюатор – устройство, которое сочетает в себе инновационный дизайн ротора, передовую конструкцию редуктора и оптимизированные методы производства. В центре внимания этого устройства — баланс между высоким моментом силы, точностью работы и доступностью для широкого круга разработчиков и инженеров. Основные проблемы при создании приводных систем с высокой мощностью и точностью традиционно связаны с их высокой стоимостью и сложностью изготовления. На рынке широко представлены устройства с использованием стандартных сервоприводов или квазинепосредственных приводов (QDD), таких как известный мини-четвероногий робот MIT Mini Cheetah.

Несмотря на их технические достоинства, высокая стоимость – нередко от 500 до 1000 долларов за каждый привод – отпугивает многих энтузиастов и мелких производителей, которые вынуждены искать альтернативы. Идея разработать собственный квазинепосредственный привод с упором на минимизацию стоимости и требований к инструментам родилась в рамках попыток создать более доступные высокомоментные системы. Низкая цена, высокая производительность, возможность полной 3D печати всех нестандартных элементов и простой интерфейс – все эти цели были ключевыми в создании бескорпусного ротора с циклоидальной планетарной передачей. Одним из важнейших элементов этой разработки стал дизайн ротора. В подавляющем большинстве существующих моделей для улучшения магнитного потока используется ферромагнитная подложка из железа или стали, за которой располагаются магниты.

Однако она существенно увеличивает инерцию ротора, что снижает динамическую отзывчивость. Для устранения этого недостатка и полного использования возможностей 3D печати было решено отказаться от железной подложки и применить особую конфигурацию магнитов – массив Хальбаха. Массив Хальбаха представляет собой уникальную схему расположения магнитов, способствующую направлению магнитного потока с одной стороны ротора и минимизации потерь на обратной стороне. Такой подход обеспечивает рядом преимуществ: сохраняется высокая плотность магнитного потока, снижается инерция ротора, что способствует более быстрой динамике и уменьшает механические потери. Сравнительный анализ на основе магнитных симуляций FEMM показал, что использование массива Хальбаха без ферромагнитной подложки обеспечивает почти 91% эффективности по сравнению с типичным дизайном с железной подложкой.

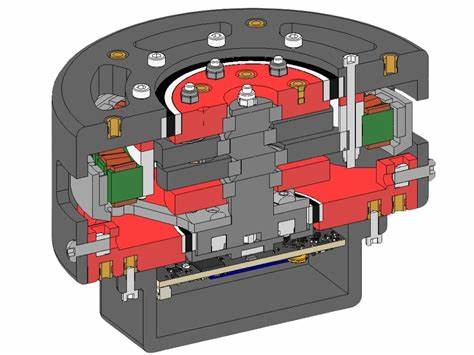

Этот незначительный компромисс компенсируется значительной экономией на материалах и упрощением конструкции. Детальное проектирование ротора включало использование множества маленьких редкоземельных магнитов размером 12 на 5 на 3 миллиметра, а также дополнительных маленьких магнитов для формирования самого массива Хальбаха. Между ротором и статором оставлена воздушная прослойка толщиной всего 0,7 мм, что улучшает магнитные характеристики и снижает износ. Все компоненты ротора выполнены из высокопрочных пластиковых материалов, оптимизированных под 3D печать, что повышает доступность изготовления и снижает конечную себестоимость привода. Далее проектировалась планетарная циклоидальная передача, способная выдать требуемый крутящий момент, выдерживая значительные нагрузки при сохранении компактных размеров.

Классические зубчатые передачи с прямыми или косыми зубьями имеют ограничения в условиях 3D печати из-за специфики профиля зубьев и необходимости остроконечных деталей, которых добиться при экструзии пластика затруднительно. Кроме того, зубья традиционной формы подвержены концентрации напряжений у основания, что приводит к быстрому износу и поломкам пластиковых передач. Данный вызов был решён переходом на использование циклоидального профиля зубьев. В отличие от привычных зубьев, циклоидальные «лопасти» образуют сплошные контуры, свободные от острых углов, что идеально подходит для технологий аддитивного производства. Постоянный контакт между элементами передачи исключает люфт и снижает шум, а форма двойной спирали облегчает плавность переходов и увеличивает срок службы механизма.

Инструментом для создания таких сложных геометрических форм стал модифицированный скрипт pygeartrain. Исходно это программное обеспечение предназначено для визуализации и анализа профилей передач, но было расширено для генерации импортируемых файлов, пригодных для 3D моделирования и последующего изготовления в SolidWorks. Это дало возможность создавать практически любые планетарные передачи с заданными параметрами быстро и в полном соответствии с требованиями к печати, что повышает гибкость и настраиваемость проектируемого оборудования. Выбор передачи с передаточным отношением 7 к 1 продемонстрировал оптимальный баланс между размером, моментом силы и компактностью. Конструкция подтверждает минимальное сопротивление при обратном вращении (отсутствие люфта), что важно для управляемости и динамической реакции приводов в реальных системах.

Сердцем электрической части стал стандартный статор модели 10010 с 36 зубьями, который хорошо доступен на рынке. Для обмоток использовался высококачественный медный провод диаметром 0,4 мм, свернутый параллельно в шесть нитей, что обеспечивает низкое сопротивление и равномерность характеристик между фазами. В комбинации с аккуратно рассчитанным числом витков (6 с частично завершённым последним витком) это позволяет достичь стабильных параметров тока и напряжения, что подтверждается тестами на LCR-метре с отличной точностью и повторяемостью. Интеграция электронного управления базировалась на бюджетном контроллере MKS X Drive Mini. Это устройство, имеющее встроенный датчик Холла и основанное на схемотехнике ODrive 3.

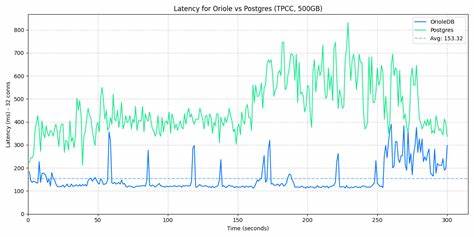

6, отлично вписывается в концепцию недорогого и при этом функционального привода. Несмотря на предпочтение более современных контроллеров, таких как ODrive последних версий или Moteus, их высокая цена могла значительно исказить общую стоимость решения. Итоговая сборка актуатора демонстрирует массу всего 728 граммов, что оптимально для различных робототехнических применений. При испытаниях на динамическое удержание нагрузки с использованием армированной руки длиной 250 мм устройство показало пиковый момент удержания 14 Нм, значительно превысив первоначальную целевую планку в 10 Нм. Ограничение по току со стороны лабораторного источника питания сделало невозможным дальнейшее наращивание момента на этом этапе.

Для расширенного тестирования было использовано многощачное аккумуляторное модульное напряжение от Audi E-tron, способное подавать до 400 ампер и поддерживать 50 вольт. Такой источник питания позволил вывести испытания на новый уровень, достигнув максимального удерживающего крутящего момента 29,4 Нм. В ходе испытания отмечалось умеренное повышение температуры обмоток до 78 градусов Цельсия, что демонстрирует хороший тепловой менеджмент без потери функционала или повреждений. Отсутствие люфта и превосходная износостойкость в сочетании с невысоким весом и сравнительно низкой стоимостью делают эту конструкцию одной из лучших в классе маломощных и средних приводов для роботов и автоматизированных систем. Стоимость одногоноецного устройства вместе с контроллером не превышает 70 долларов, что практически в 5 раз дешевле коммерческих аналогов, сохраняя при этом высокие технические характеристики.

Это открывает широкие перспективы для применения в образовательных проектах, прототипировании и коммерческих устройствах с ограниченным бюджетом. В целом, развитие бескорпусного ротора в сочетании с циклоидальной планетарной передачей – это шаг вперёд в области доступных и производительных приводных систем. Возможность использования полностью 3D печатаемых компонентов минимизирует зависимость от дорогостоящего инструментального оснащения, а уникальная магнитная и механическая компоновка обеспечивают высокую эффективность и надежность. Эти достижения создают прочную базу для дальнейших разработок в сфере робототехники, кинематики манипуляторов и мобильных платформ, открывая двери для внедрения цифровых технологий и индивидуального производства сложных приводов. Технология способна не только снизить производственные издержки, но и сделать высокоточные решения доступными для любителей и стартапов, ускоряя инновационный процесс в инженерии и автоматизации.

Перспективным направлением становится глубокая интеграция программного и аппаратного обеспечения с целью автоматизации производства, оптимизации управления и повышения экологичности. Команда разработчиков активно делится исходными материалами, симуляциями и конфигурациями контроллеров, что стимулирует рост сообщества и совместное совершенствование технологии. Таким образом, бескорпусный роторный циклоидальный планетарный актюатор представляет собой яркий пример успешного применения инновационных идей и новых производственных подходов в высокотехнологичной области, отвечающей требованиям эффективности, стоимости и универсальности на современном рынке приводных систем.