Двигатель внутреннего сгорания уже более века играет ключевую роль в развитии транспорта и техники, став неотъемлемой частью жизни миллионов людей по всему миру. Несмотря на свою широкую популярность, механизм работы этого устройства остается для большинства загадкой. Погрузимся в детали и разберемся, как именно преобразовывается топливо в движение, насколько сложным является процесс и какие инженерные решения делают работу двигателя эффективной и надежной. Основой любого двигателя внутреннего сгорания является преобразование химической энергии топлива в механическую работу. Все начинается с цилиндра – цилиндрической полости в двигателе, где происходит сгорание топливо-воздушной смеси.

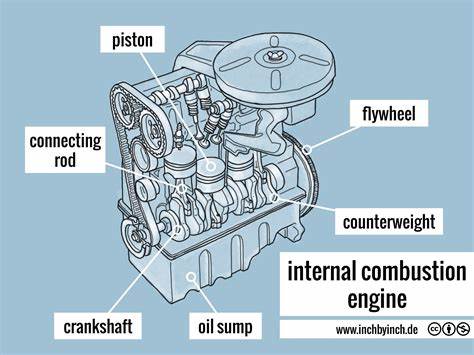

Внутри цилиндра движется поршень, который крепится к коленчатому валу при помощи шатунов. Именно движение поршня передается вращательному движению через коленчатый вал, создавая крутящий момент, необходимый для движения автомобиля или другого транспортного средства. Суть процесса работы двигателя можно понять, ознакомившись с четырьмя основными фазами или так называемыми тактами. Первый такт – впуск. В этот момент поршень движется вниз, создавая разрежение в цилиндре, что позволяет смеси топлива и воздуха затекать внутрь через открытый впускной клапан.

После заполнения цилиндра смесью клапан закрывается, и начинается второй такт – сжатие. Поршень поднимается вверх, сжимая смесь, что способствует повышению ее температуры и давления. Третий и самый мощный этап – рабочий ход. В конце сжатия в цилиндре искра от свечи зажигания воспламеняет топливо-воздушную смесь. В результате происходит взрыв, создающий высокое давление газов, которые толкают поршень вниз, тем самым вращая коленчатый вал и создавая тягу.

Наконец, четвертый такт – выпуск. Поршень вновь поднимается, очищая цилиндр от отработанных газов, которые выходят через открытый выпускной клапан. Двигатель с таким циклом работы называется четырехтактным двигателем, так как для полного рабочего цикла поршень выполняет четыре хода – два вниз и два вверх. Вращение коленчатого вала при этом составляет два оборота на один цикл сгорания. Все эти процессы происходят в непосредственной зависимости от конструкции двигателя.

Многоцилиндровые двигатели, например с четырьмя цилиндрами расположенными в ряд, позволяют сглаживать вибрации и обеспечивают более равномерную подачу мощности. Каждому цилиндру отводится своя рабочая фаза, что позволяет поддерживать стабильную работу и высокий уровень эффективности. Цилиндры размещаются в блоке двигателя – массивной и прочной конструкции, которая служит основой для других компонентов. Блок двигателя оснащен каналами для охлаждающей жидкости, что необходимо для отвода тепла, возникающего при сгорании топлива. Следует отметить, что двигатель должен работать в определенном температурном режиме, чтобы избежать чрезмерного износа и перегрева.

Ключевым элементом механизма является коленчатый вал, на который через шатун передается усилие от поршня. Коленчатый вал имеет несколько сочленений – шатунные и коренные шейки, которые точечно контактируют с подшипниками для уменьшения трения. Смазка этих контактов осуществляется под давлением моторным маслом, которое не только снижает износ, но и способствует охлаждению деталей. Подшипники изготавливаются из мягких металлов, которые первыми подвергаются износу, защищая сам вал от повреждений. Масляный слой создается между шеей коленчатого вала и подшипником, благодаря геометрии и разнице диаметров, которая формирует масляную клиновидную пленку.

Это явление называют гидродинамической смазкой, при которой вал фактически плавает на масле, минимизируя контакт металла с металлом. Еще одним важным элементом являются поршни. Они должны быть достаточно легкими, чтобы справится с высокой частотой движения и минимизировать инерционные нагрузки на двигатель. Для этого внутри поршней часто делают выемки и изменяют форму, учитывая тепловое расширение и необходимость надежного уплотнения. Герметичность обеспечивают поршневые кольца, плотно прилегающие к цилиндру, препятствуя утечке газов и способствуя равномерному распределению масла по стенкам цилиндра.

Кольца имеют зазоры, которые уменьшаются при нагреве, но никогда не должны полностью закрываться, чтобы избежать поломки. Верхние кольца в основном отвечают за герметизацию камеры сгорания, а нижнее кольцо контролирует количество масла, обеспечивая его необходимое количество для смазки стенок цилиндра. Поршни и шатуны соединяются шарниром, позволяющим передавать силу с поршня на коленчатый вал с учетом его вращательного движения. Этот узел подвергается серьезным нагрузкам и требует высокой прочности. Закрывает камеру сгорания цилиндровая головка, где расположены клапаны и свечи зажигания.

Клапаны управляют подачей топливо-воздушной смеси и удалением отработанных газов. Они оснащены пружинами, удерживающими их в закрытом состоянии, и открываются за счет кулачков на распределительном валу, которые формируют время открытия и длительность. Современные двигатели обычно имеют по два впускных и два выпускных клапана на цилиндр, что увеличивает эффективность газообмена и улучшает наполнение цилиндров рабочей смесью. Положение и синхронизация кулачков точно регулируется через ремень или цепь ГРМ (газораспределительного механизма), который передает вращение от коленчатого вала на распределительный вал с понижением передачи 2:1. Для управления подачей топлива в современном двигателе применяются системы впрыска.

Электронный блок управления следит за количеством впрыскиваемого топлива, временем и давлениями, обеспечивая оптимальное соотношение воздуха и топлива. Существуют впрыски топлива в впускной коллектор, и более современные системы прямого впрыска, когда топливо впрыскивается прямо в камеру сгорания. Зажигание топливо-воздушной смеси происходит при помощи свечи зажигания, которая создает искру при высоком напряжении, подаваемом от катушки зажигания. Современные установки часто используют индивидуальные катушки на каждую свечу, что улучшает стабильность зажигания и повышает мощность. Двигаясь дальше, стоит упомянуть об особенностях динамики работы двигателя, таких как пульсация крутящего момента и необходимость сглаживания вращения.

При работе поршень создает переменные нагрузки на коленчатый вал, вызывая вибрации и неровности. Для устранения этих эффектов используется тяжелый маховик, прикрепленный к валу, который благодаря своей инерции помогает поддерживать постоянную скорость вращения и делает работу двигателя плавной. Однако слишком тяжелый маховик усложняет запуск двигателя и снижает отзывчивость на изменение нагрузки. Поэтому инженеры стараются подобрать оптимальный баланс массы маховика, исходя из назначения и характеристик двигателя. Кроме того, двигатель оснащен системой охлаждения, которая предотвращает перегрев.

Охлаждающая жидкость циркулирует в каналах блока и головки цилиндров, охлаждаясь в радиаторе и сохраняя температуру двигателя в оптимальных пределах. Температурный режим контролируется термостатом, а насос обеспечивает постоянную циркуляцию жидкости. Смазка главных и шатунных подшипников, а также других трущихся деталей двигателя, осуществляется при помощи масляного насоса, фильтров и каналов, встроенных в блок и головку цилиндров. Масло снижает износ и отводит тепло от наиболее нагруженных частей. Современные разработки направлены на совершенствование двигателей внутреннего сгорания за счет улучшения материалов, уменьшения трения, повышения эффективности сгорания и оптимизации систем впрыска и зажигания.